電子產品迭代加速的當下,PCB(印制電路板)作為核心載體,其可靠性直接決定設備壽命與運行穩定性。然而,PCB 在長期使用中會受溫度、濕度、電應力等因素影響,出現性能衰減、焊點脫落、絕緣層老化等問題,若未提前排查,可能導致設備故障甚至安全事故。

PCB 老化測試的核心價值,在于通過模擬真實使用環境或強化應力條件,提前暴露 PCB 潛在缺陷,篩選出不合格產品,降低后期運維成本。無論是消費電子的手機主板、工業控制的 PLC 電路板,還是汽車電子的車載 PCB,都需通過標準化老化測試,確保在生命周期內穩定運行。

PCB 老化的本質是 “環境與應力作用下的性能劣化”,其核心誘因包括三類:環境因素(溫度、濕度、腐蝕性氣體)、電應力因素(電壓、電流、頻率)、機械應力因素(振動、沖擊)。而老化測試的原理,正是通過模擬或強化這些誘因,加速 PCB 劣化過程,在短時間內復現長期使用中的問題,其核心邏輯可概括為兩點:

1. 應力加速劣化:根據 “阿倫尼烏斯方程”,溫度每升高 10℃,化學反應速率約增加 1-2 倍。PCB 中的絕緣材料老化、焊點金屬遷移等過程均屬于化學反應,通過提高測試環境溫度、濕度或電應力,可將原本需要數年的老化過程壓縮至數天甚至數小時,快速暴露缺陷。

2. 失效模式匹配:不同應用場景的 PCB,其失效模式存在差異。例如,汽車 PCB 需耐受 - 40℃~125℃的溫度循環,而工業 PCB 需長期在高濕度環境下運行。老化測試會針對性模擬目標場景的失效誘因,確保測試結果與實際使用中的問題高度匹配,避免 “過度測試” 或 “測試不足”。

根據測試環境與應力類型,PCB 老化測試可分為四大類,不同方法適用于不同場景,需結合產品需求選擇。

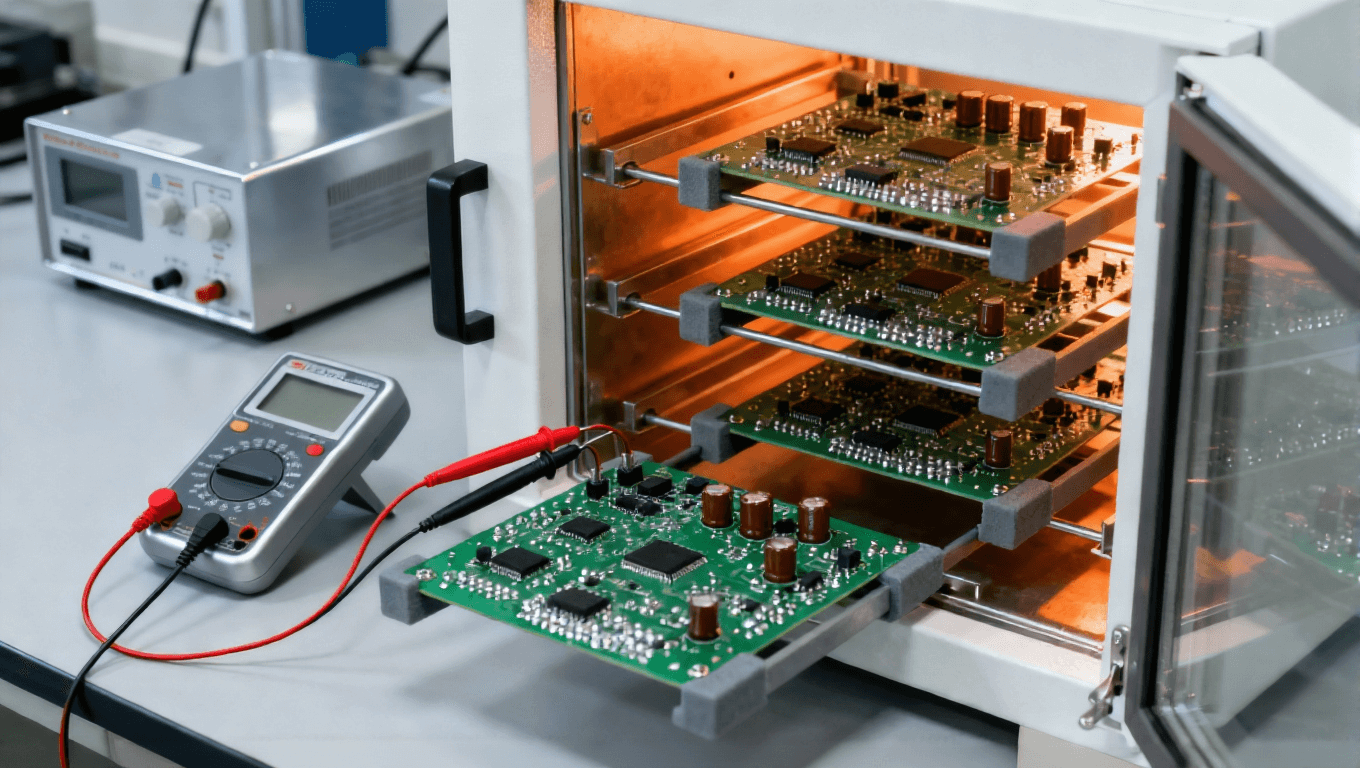

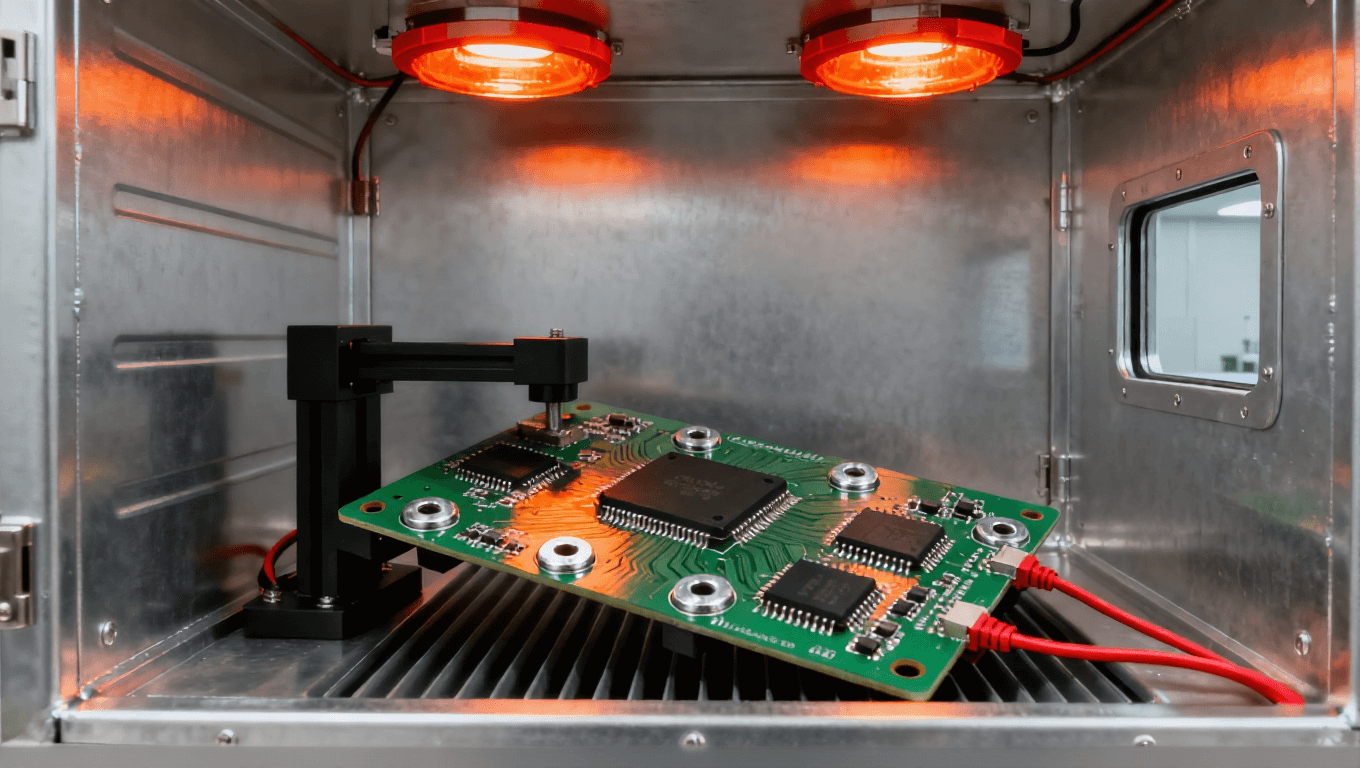

高溫是 PCB 老化的主要誘因之一 —— 高溫會導致 PCB 基材(如 FR-4)的玻璃化轉變溫度(Tg)下降,絕緣性能衰減,同時加速焊點氧化與金屬化孔的可靠性劣化。高溫老化測試是最基礎、應用最廣泛的方法,具體操作如下:

1. 測試原理:將 PCB 樣品置于高溫箱中,維持恒定高溫(通常為 85℃、105℃或 125℃,根據產品規格確定),持續一定時間(24h、48h、1000h 等),期間監測 PCB 的導通性、絕緣電阻、焊點完整性等參數,判斷是否出現失效。

2. 核心設備:可編程高溫箱(需具備溫度精度 ±1℃、均勻度 ±2℃的控制能力)、萬用表(監測導通電阻)、絕緣電阻測試儀(測試絕緣性能)、金相顯微鏡(觀察焊點微觀變化)。

3. 適用場景:適用于筆記本電腦 CPU 主板、汽車發動機艙 PCB、工業烤箱內控制板等長期處于高溫環境的產品。

4. 操作要點:

? 樣品需按實際裝機狀態固定(如焊接元器件、連接導線),避免因固定方式不當導致額外應力;

? 溫度上升速率需控制在 5℃/min~10℃/min,防止 PCB 因溫差過大出現基材開裂;

? 測試后需在常溫下靜置 1-2h,待樣品恢復至室溫后再進行參數檢測,避免溫度影響測試精度。

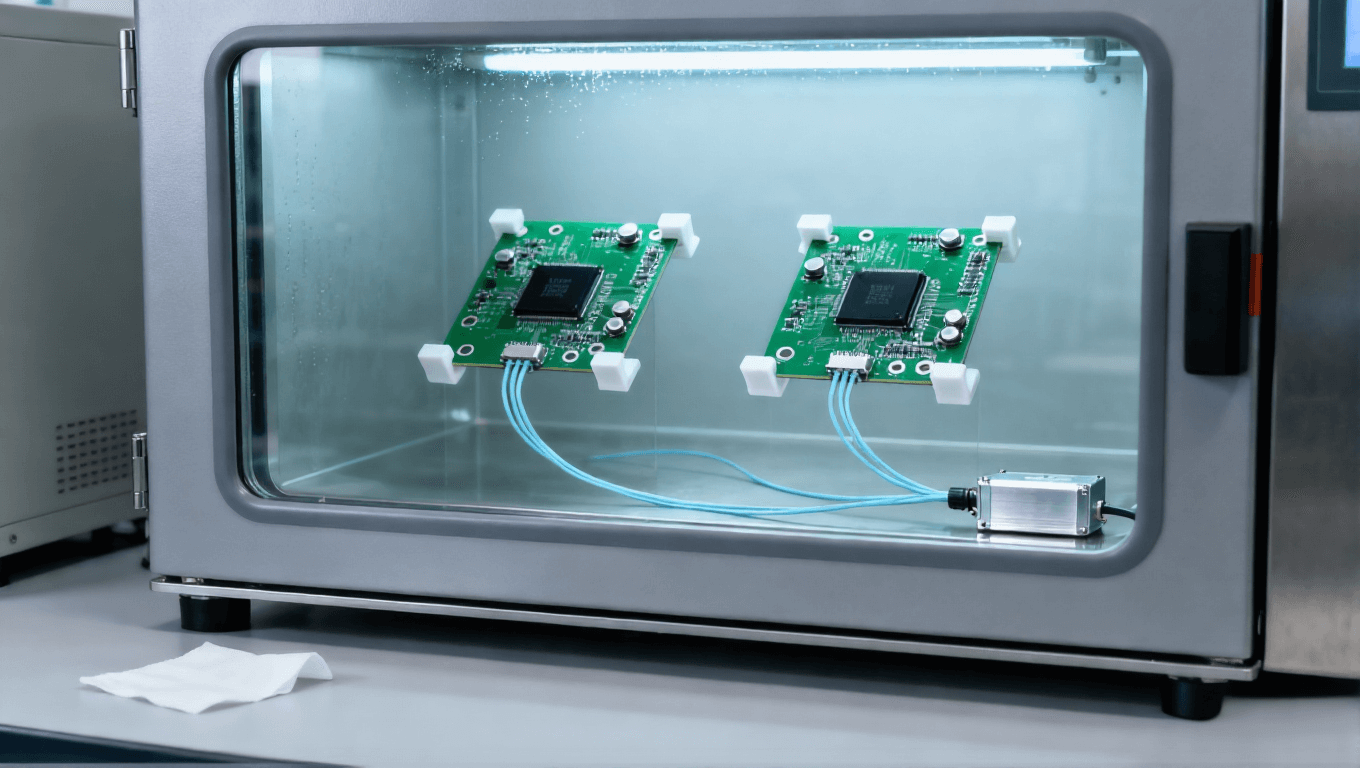

在高溫基礎上疊加高濕度,會進一步加速 PCB 的老化 —— 水汽會滲透 PCB 基材與絕緣層,導致絕緣電阻下降、金屬化孔電化學遷移(如銅離子遷移形成導電通路,引發短路),同時加劇焊點的電化學腐蝕。該方法主要針對潮濕環境下的 PCB,如戶外通信設備、衛浴電器 PCB 等。

1. 測試原理:采用 “溫濕度循環” 或 “恒定溫濕度” 模式,常見條件為 “85℃/85% RH(相對濕度)”“60℃/90% RH”,持續時間從 100h 到 1000h 不等。測試過程中需實時監測 PCB 的絕緣電阻(要求≥10^6Ω)、泄漏電流(要求≤10μA),測試后進行焊點拉力測試與外觀檢查。

2. 核心設備:恒溫恒濕箱(需支持濕度控制精度 ±3% RH)、高精度絕緣電阻測試儀、泄漏電流檢測儀、焊點拉力計。

3. 關鍵注意事項:

? 樣品需避免直接接觸箱內冷凝水,可通過支架架空或包裹防水膜(僅暴露測試區域);

? 溫濕度循環測試中,需控制溫濕度變化速率(如溫度變化≤5℃/min,濕度變化≤10% RH/min),防止 PCB 出現水汽凝結;

? 測試后需立即對樣品進行干燥處理(如 60℃烘干 2h),避免殘留水汽影響后續檢測結果。

部分 PCB(如汽車車載 PCB、戶外 LED 顯示屏 PCB)會長期經歷 “低溫 - 高溫” 的循環波動,溫度變化會導致 PCB 基材與元器件的熱膨脹系數(CTE)不匹配,引發焊點疲勞、基材分層、導線斷裂等問題。溫度循環老化測試正是模擬這類場景,驗證 PCB 的抗溫度沖擊能力。

1. 測試原理:通過高低溫箱實現 “低溫段 - 常溫段 - 高溫段” 的循環,常見循環條件為 “-40℃(保持 2h)→常溫(1h)→85℃(保持 2h)→常溫(1h)”,循環次數通常為 100 次、500 次。每次循環后檢測 PCB 的導通性、焊點完整性,循環結束后進行金相分析,判斷是否出現焊點裂紋、基材分層。

2. 核心設備:高低溫循環箱(需支持 - 60℃~150℃的溫度范圍,溫度轉換時間≤5min)、在線導通測試儀(實時監測焊點通斷)、掃描電子顯微鏡(SEM,觀察焊點微觀裂紋)。

3. 適用場景:汽車車載娛樂系統 PCB、戶外光伏逆變器 PCB、高鐵控制 PCB 等需耐受溫度波動的產品。

4. 操作關鍵:

? 樣品需按實際安裝方式固定,確保熱傳導路徑與實際一致;

? 循環過程中需避免樣品與箱壁直接接觸,防止局部溫度偏差;

? 若 PCB 帶有元器件,需提前確認元器件的溫度耐受范圍,避免元器件先于 PCB 失效,導致測試結果誤判。

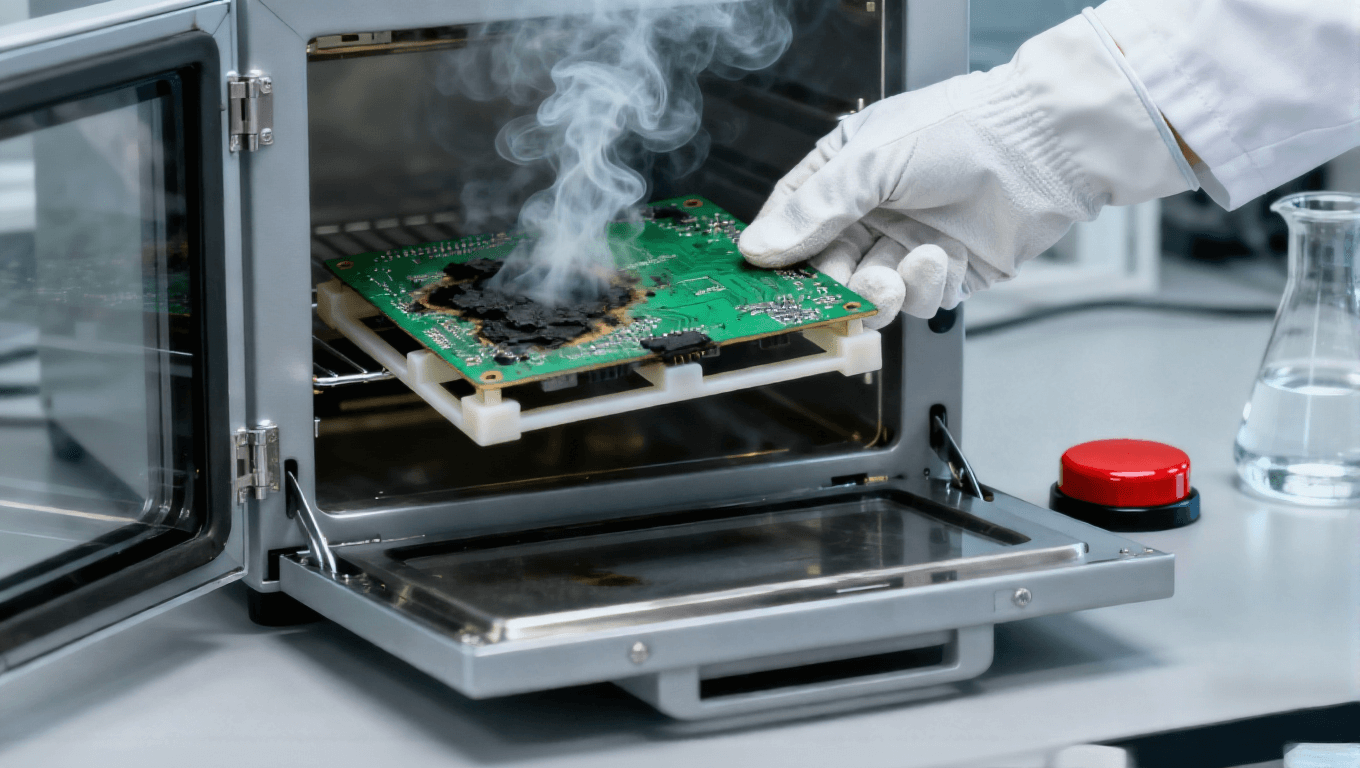

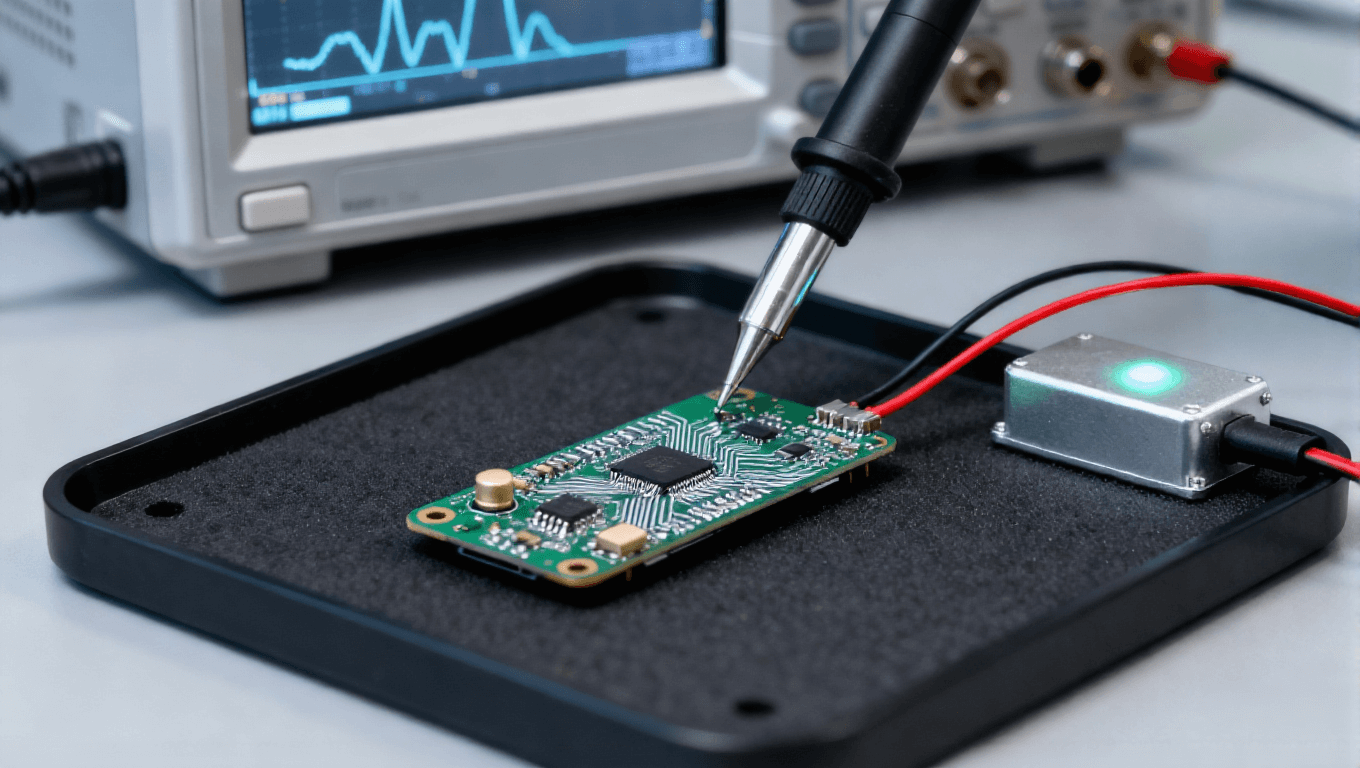

PCB 在運行中會承載電壓、電流等電應力,長期高電應力會導致 PCB 導線發熱、絕緣層擊穿、金屬化孔電遷移等問題。電應力老化測試通過在 PCB 上施加額定或高于額定的電應力,結合溫度環境,驗證其在電負荷下的長期穩定性,也被稱為 “電熱老化測試”。

1. 測試原理:將 PCB 樣品置于恒溫環境(如 60℃、85℃),同時按實際工作狀態施加電壓(如 1.2 倍額定電壓)、電流(如 1.1 倍額定電流),持續通電 100h~1000h。測試過程中監測 PCB 的導線溫度(要求≤基材 Tg 溫度 - 20℃)、絕緣電阻、輸出信號穩定性,測試后檢查是否出現導線燒蝕、絕緣層破損。

2. 核心設備:直流電源 / 交流電源(需具備恒壓、恒流輸出功能)、溫度巡檢儀(監測導線溫度)、示波器(監測信號穩定性)、絕緣電阻測試儀。

3. 適用場景:電源 PCB、大功率 LED 驅動 PCB、服務器主板等長期高電負荷運行的產品。

4. 安全要點:

? 測試區域需做好絕緣防護,避免觸電風險;

? 需設置過流、過壓保護裝置,防止 PCB 因突發故障引發燒毀;

? 測試過程中需定期檢查樣品狀態,若出現冒煙、異味,需立即停止測試。

規范的操作流程是確保測試結果準確、可重復的核心,無論是企業內部質檢還是第三方檢測,均需遵循 “準備 - 執行 - 分析 - 報告” 四步流程,具體如下:

1. 樣品篩選與預處理:

? 從同一批次 PCB 中隨機抽取樣品,數量通常為 5-10 片(根據 ANSI/IPC-TM-650 標準,批量生產時抽樣比例≥0.1%);

? 對樣品進行預處理:清除表面油污、灰塵,檢查外觀(無明顯劃痕、焊點缺陷),按實際使用狀態焊接元器件(若測試帶元器件的 PCB),并記錄樣品編號、批次、生產日期等信息。

1. 設備校準與參數設定:

? 校準測試設備:高溫箱、恒溫恒濕箱需用標準溫度計校準溫度(誤差≤±0.5℃),電源設備需用標準萬用表校準輸出電壓、電流(誤差≤±1%);

? 根據產品規格與測試標準設定參數:如測試溫度、濕度、時間、電應力值,同時設定監測頻率(如每 2h 記錄一次絕緣電阻,每 12h 檢查一次焊點外觀)。

1. 測試方案確認:

? 明確測試目的(如批次質檢、失效分析、新方案驗證),確定測試終止條件(如樣品出現導通故障、絕緣電阻低于閾值、測試時間結束);

? 制定應急方案:如設備故障時的樣品保存方法、突發安全事件(如樣品冒煙)的處理流程。

1. 樣品放置與初始化監測:

? 將樣品按預設方式固定在測試設備內(如高溫箱內用耐高溫支架固定,避免樣品重疊),連接監測設備(如萬用表表筆、溫度傳感器);

? 進行初始化監測:記錄樣品的初始導通電阻(要求≤0.1Ω)、絕緣電阻(要求≥10^8Ω)、焊點拉力(根據 IPC 標準,焊點拉力≥5N),確保樣品初始狀態合格。

1. 環境與應力施加:

? 啟動測試設備,按設定參數施加環境應力(溫度、濕度)與電應力,期間禁止隨意調整參數;

? 按監測頻率記錄數據:如高溫老化測試中,每 2h 用萬用表測導通電阻,每 12h 用絕緣電阻測試儀測絕緣性能;溫度循環測試中,每次循環后檢查焊點外觀。

1. 異常處理:

? 若監測到數據異常(如絕緣電阻驟降、導通電阻超標),需暫停測試,記錄異常時間、參數變化,拍照留存樣品狀態;

? 若設備出現故障(如溫度失控),需立即取出樣品,置于常溫環境,待設備修復并校準后,重新抽取同批次樣品進行測試(避免用已受異常應力的樣品繼續測試)。

1. 樣品外觀與參數檢測:

? 外觀檢查:用放大鏡(10-20 倍)觀察樣品是否有基材分層、焊點裂紋、導線氧化、絕緣層變色等現象,重點檢查金屬化孔、焊點等關鍵部位;

? 參數復測:重新檢測導通電阻、絕緣電阻、焊點拉力,與初始數據對比,計算性能衰減幅度(如絕緣電阻衰減率≤20% 為合格);

? 微觀分析:對不合格樣品,用金相顯微鏡或 SEM 觀察焊點微觀結構,判斷失效原因(如是否為金屬遷移、疲勞裂紋)。

1. 數據整理與失效判定:

? 整理測試數據,形成 “時間 - 參數” 曲線(如溫度循環次數與焊點拉力的關系曲線),直觀展示 PCB 性能變化趨勢;

? 按標準判定結果:如依據 IPC-9701 標準,PCB 在 85℃/85% RH、1000h 測試后,絕緣電阻≥10^6Ω、無焊點失效,則判定為合格;若出現任意一項指標不達標,則判定為不合格,并標記失效模式(如 “絕緣層擊穿”“焊點疲勞斷裂”)。

測試報告需包含 “基礎信息 - 測試過程 - 數據結果 - 結論建議” 四部分,確保第三方可追溯、可復現,核心內容如下:

? 基礎信息:樣品信息(編號、批次、規格)、測試標準(如 IPC-TM-650、GB/T 2423)、測試設備型號與校準記錄;

? 測試過程:測試方法(如高溫高濕老化)、參數設定(溫度 85℃、濕度 85% RH、時間 500h)、監測頻率;

? 數據結果:初始數據、過程監測數據、測試后數據,附 “時間 - 參數” 曲線與樣品外觀照片;

? 結論建議:明確樣品是否合格,分析失效原因(如 “焊點裂紋源于溫度循環中 CTE 不匹配”),提出改進建議(如 “優化焊點焊盤設計,降低熱應力”)。

遵循標準化測試是確保結果權威性的前提,目前全球主流的 PCB 老化測試標準分為國際標準與國內標準,企業需根據目標市場選擇對應的標準:

1. IPC 標準(美國印制電路協會):

? IPC-TM-650:PCB 測試方法手冊,其中 “2.6.8 高溫老化測試”“2.6.13 高溫高濕老化測試”“2.6.34 溫度循環測試” 明確了測試參數、設備要求、判定標準,是全球 PCB 行業最常用的標準;

? IPC-9701:PCB 可靠性測試標準,針對不同應用場景(如消費電子、汽車電子)制定了差異化的老化測試條件,如汽車 PCB 需滿足 “-40℃~125℃溫度循環,1000 次循環無失效”。

1. IEC 標準(國際電工委員會):

? IEC 60068-2-1:環境測試第 2 部分,規定了高溫測試的方法,包括 “恒定高溫”“漸變高溫” 兩種模式,適用于 PCB 及電子元器件的老化測試;

? IEC 60068-2-78:規定了高溫高濕(穩態)測試的條件,如 “40℃/93% RH”“55℃/85% RH”,常用于通信設備 PCB 的可靠性驗證。

1. GB/T 標準(國家標準):

? GB/T 2423.2-2021:電工電子產品環境試驗第 2 部分,對應 IEC 60068-2-1,規定了高溫測試方法,適用于國內 PCB 企業的出廠檢測;

? GB/T 2423.3-2016:規定了恒定濕熱測試方法,條件包括 “40℃/93% RH”“55℃/85% RH”,是國內戶外 PCB 產品(如路燈控制板)必須滿足的測試標準;

? GB/T 4677-2019:印制板測試方法,其中 “12 老化測試” 明確了 PCB 在高溫、濕熱環境下的測試流程與判定指標,與 IPC 標準兼容。

1. 行業標準:

? SJ/T 11277-2018:電子元器件用 PCB 可靠性要求,針對軍工、航空航天領域的 PCB,制定了更嚴格的老化測試條件,如 “-55℃~150℃溫度循環,2000 次循環無失效”。

在實際測試中,企業常面臨 “數據偏差”“樣品失效誤判”“測試效率低” 等問題,需針對性解決,確保測試質量與效率:

問題表現:同一批次樣品在相同測試條件下,絕緣電阻、焊點拉力等數據差異較大(偏差超過 10%),導致無法準確判定批次質量。

常見原因:

1. 設備溫濕度均勻度差:高溫箱內局部溫度偏差超過 ±3℃,導致不同位置的樣品受應力不一致;

2. 樣品預處理不統一:部分樣品表面殘留油污,影響絕緣電阻測試結果;

3. 監測設備接觸不良:萬用表表筆與 PCB 測試點接觸電阻過大,導致導通電阻測量值偏高。

解決辦法:

4. 設備校準:定期用多點溫度記錄儀檢測高溫箱 / 恒溫恒濕箱內的溫濕度分布,對均勻度超標的設備進行維修(如更換加熱管、風扇);

5. 統一預處理:所有樣品采用相同的清洗流程(如用異丙醇擦拭表面,60℃烘干 30min),確保初始狀態一致;

6. 優化監測方式:采用探針式測試夾具固定表筆,避免手動接觸帶來的誤差,同時在測試前用標準電阻校準萬用表(誤差≤±0.5%)。

問題表現:

? 假失效:測試中監測到參數異常(如絕緣電阻下降),但后續復檢時參數恢復正常,誤判樣品不合格;

? 漏失效:測試中未發現明顯問題,但樣品實際使用中出現失效,導致測試結果失真。

常見原因:

1. 假失效:測試中樣品表面凝結冷凝水,導致絕緣電阻臨時下降;監測設備故障(如電源波動)導致數據異常;

2. 漏失效:監測頻率過低(如每 24h 記錄一次數據),錯過短期參數波動;未檢測關鍵部位(如金屬化孔),導致潛在缺陷未暴露。

解決辦法:

3. 避免假失效:高溫高濕測試中控制溫濕度變化速率,防止冷凝水產生;測試中同步監測設備參數(如電源電壓、箱內溫度),若設備參數異常,對應時間段的數據視為無效;

4. 防止漏失效:根據失效模式調整監測頻率(如電應力老化測試每 1h 記錄一次導線溫度);增加關鍵部位的檢測項目(如金屬化孔的導通電阻測試,要求≤0.05Ω)。

問題表現:傳統老化測試(如 1000h 高溫高濕測試)耗時過長,導致產品研發周期延長或批量生產時質檢滯后。

常見原因:

1. 測試條件過于保守:沿用通用標準(如 85℃/85% RH),未根據產品實際使用場景優化參數;

2. 設備利用率低:單臺高溫箱一次僅能測試少量樣品,且需人工記錄數據,效率低下。

解決辦法:

3. 優化測試條件:基于 “加速因子” 計算,在確保失效模式一致的前提下,提高應力強度(如將溫度從 85℃提升至 105℃),縮短測試時間(如將 1000h 縮短至 500h),但需通過對比試驗驗證加速方案的有效性;

4. 升級設備與流程:采用多工位測試設備(如一次可測試 50 片樣品的恒溫恒濕箱),搭配自動化數據采集系統(如 PLC + 觸摸屏,實時記錄數據并生成曲線),減少人工干預,提升效率。

不同行業的 PCB 因使用環境差異,對老化測試的需求不同,以下為典型行業的應用案例,為企業提供參考:

應用場景:智能手機主板、筆記本電腦 CPU 供電 PCB,需耐受常溫至 60℃的工作溫度,且需長期穩定運行(≥3 年)。

測試方案:采用 “高溫老化測試 + 電應力老化測試” 組合,具體參數:

? 高溫老化:85℃,100h,監測導通電阻、絕緣電阻;

? 電應力老化:60℃環境下,施加 1.1 倍額定電壓、1.1 倍額定電流,持續通電 200h,監測輸出信號穩定性。

案例:某手機廠商在研發新款 5G 手機主板時,通過上述測試發現部分 PCB 的電源線路在電應力老化 150h 后,導通電阻從 0.08Ω 升至 0.2Ω,進一步分析發現是導線鍍層厚度不足(僅 1μm,標準要求≥2μm)。優化鍍層工藝后,復測樣品全部通過 200h 測試,后續量產產品的故障率下降 80%。

應用場景:汽車發動機艙 PCB(工作溫度 - 40℃~125℃)、車載中控 PCB(溫度循環 - 30℃~85℃),需滿足≥10 年 / 20 萬公里的使用壽命。

測試方案:以溫度循環老化測試為核心,搭配高溫老化測試,參數如下:

? 溫度循環:-40℃(2h)→常溫(1h)→125℃(2h)→常溫(1h),循環 500 次,每次循環后檢測焊點拉力與導通性;

? 高溫老化:125℃,500h,測試后檢查基材是否分層。

案例:某汽車電子企業為新能源汽車電機控制 PCB 制定測試方案,初始采用 100 次溫度循環測試,未發現明顯問題。但實際路測中部分 PCB 出現焊點裂紋,后將循環次數提升至 500 次,成功暴露焊點疲勞缺陷。通過優化焊點形狀(增加焊盤面積),解決了該問題,路測故障率從 5% 降至 0.1%。

應用場景:工業 PLC(可編程邏輯控制器)PCB、紡織機械控制 PCB,長期處于高濕度(60% RH~90% RH)、多粉塵環境,需防止絕緣層受潮與導線腐蝕。

測試方案:采用高溫高濕老化測試,結合粉塵模擬,參數如下:

? 高溫高濕:60℃/90% RH,1000h,期間每 24h 測試絕緣電阻(要求≥10^6Ω);

? 粉塵模擬:測試后在樣品表面噴灑工業粉塵(如棉絮粉塵),再進行 100h 高溫高濕測試,驗證粉塵對絕緣性能的影響。

案例:某工業設備廠商為紡織機械 PCB 測試時,發現粉塵覆蓋后,PCB 的絕緣電阻從 10^8Ω 降至 10^5Ω,不符合要求。通過在 PCB 表面涂覆防水防塵涂層(如有機硅涂層),復測后絕緣電阻穩定在 10^7Ω 以上,滿足工業使用需求。

1. 智能化測試:引入 AI 與物聯網技術,實現 “全自動測試 + 智能分析”。例如,通過傳感器實時采集 PCB 的溫度、電壓、電流等數據,AI 算法自動識別異常數據(如參數突變),并預判失效時間;測試設備可通過物聯網遠程監控,實現多設備協同工作,提升測試效率。

2. 精細化測試:針對高密度 PCB(如 Mini LED 背光 PCB、芯片載板),傳統的宏觀測試難以暴露微觀缺陷(如微米級焊點裂紋、金屬化孔電遷移),未來將結合微觀檢測技術,如 “老化測試 + X 射線檢測”“老化測試 + 原子力顯微鏡(AFM)”,實現從宏觀性能到微觀結構的全方位驗證。

3. 綠色化測試:響應 “雙碳” 政策,減少測試過程中的能耗與環境污染。例如,開發低能耗測試設備(如采用熱泵技術的高溫箱,能耗降低 30%);推廣 “共享測試” 模式,多家企業共用第三方測試平臺,減少設備重復購置;測試后樣品分類回收(如金屬導線、基材分離回收),降低廢棄物排放。

PCB 老化測試是保障電子產品可靠性的關鍵環節,其核心在于通過模擬或強化環境與應力,提前暴露 PCB 潛在缺陷。本文從原理、方法、流程、標準、案例等維度,全面解析了 PCB 老化測試技術,核心要點可概括為:

1. 方法選擇需匹配應用場景:高溫測試適用于高溫環境,溫度循環測試適用于溫度波動場景,電應力測試適用于高功率 PCB;

2. 流程需標準化:嚴格遵循 “準備 - 執行 - 分析 - 報告” 流程,確保測試結果準確可追溯;

3. 問題需針對性解決:通過設備校準、優化監測方式,避免數據偏差與誤判,平衡測試精度與效率。

未來,隨著智能化、精細化技術的發展,PCB 老化測試將更高效、更精準,為電子行業的高質量發展提供支撐。