一、衛星通信高頻板的基礎認知與核心價值

高頻板是指適用于 1GHz 以上電磁頻率的特種線路板,在衛星通信系統中承擔信號傳輸與能量轉換的核心載體功能。與普通 PCB 相比,衛星通信高頻板面臨三大極端挑戰:一是空間環境適應性,需在 - 150℃~+125℃的高低溫交變中保持介電穩定,同時抵御宇宙輻射侵蝕;二是信號完整性控制,Ka 波段(26.5-40GHz)信號傳輸的插入損耗需控制在 0.15dB/cm 以下,多層板層間對準精度要求達 ±25μm;三是輕量化與高可靠性平衡,覆銅板密度需≤2.2g/cm3,且需支持埋阻埋容等集成技術。

這類特種板材的技術價值直接決定衛星通信系統性能:低軌衛星相控陣天線的波束成形精度、地面站接收模塊的噪聲系數、星載功放的散熱效率等關鍵指標,均與高頻板的介電性能、結構穩定性密切相關。某低軌衛星項目數據顯示,采用優化高頻板方案后,天線陣列效率從 61% 提升至 68%,重量減少 22%,印證其核心賦能作用。

高頻板基材的選擇需建立在介電常數(Dk)、介質損耗(Df)、熱穩定性等參數與應用場景的適配性之上。目前主流材料體系可分為三類:

1. PTFE 基復合材料:如羅杰斯 RO3003(Dk=3.0±0.04@10GHz),兼具低損耗(Df<0.003)與良好加工性,適用于低軌衛星相控陣天線的信號層,可與 FR4 形成混壓結構降低成本;

2. 陶瓷基材料:氮化鋁填充 PTFE 等材料介電常數穩定(±0.02@-55~+85℃),熱導率可達 180W/mK,適配 100W 級 GaN 功放的散熱需求;

3. 柔性材料:液晶聚合物(LCP)基板憑借優異的彎折性能,成為星載柔性饋電網絡的優選,支持毫米波信號的 3D 路徑傳輸。

材料選擇需規避兩大誤區:一是盲目追求高介電常數,忽略損耗因子匹配(如 Dk≥10 的材料需確保 Df<0.002);二是忽視熱膨脹系數(CTE)匹配,衛星封裝外殼多為鈦合金(CTE 8-10ppm/℃),板材需通過玻纖增強等技術實現參數對齊。

高頻板制造需攻克三大工藝難點:

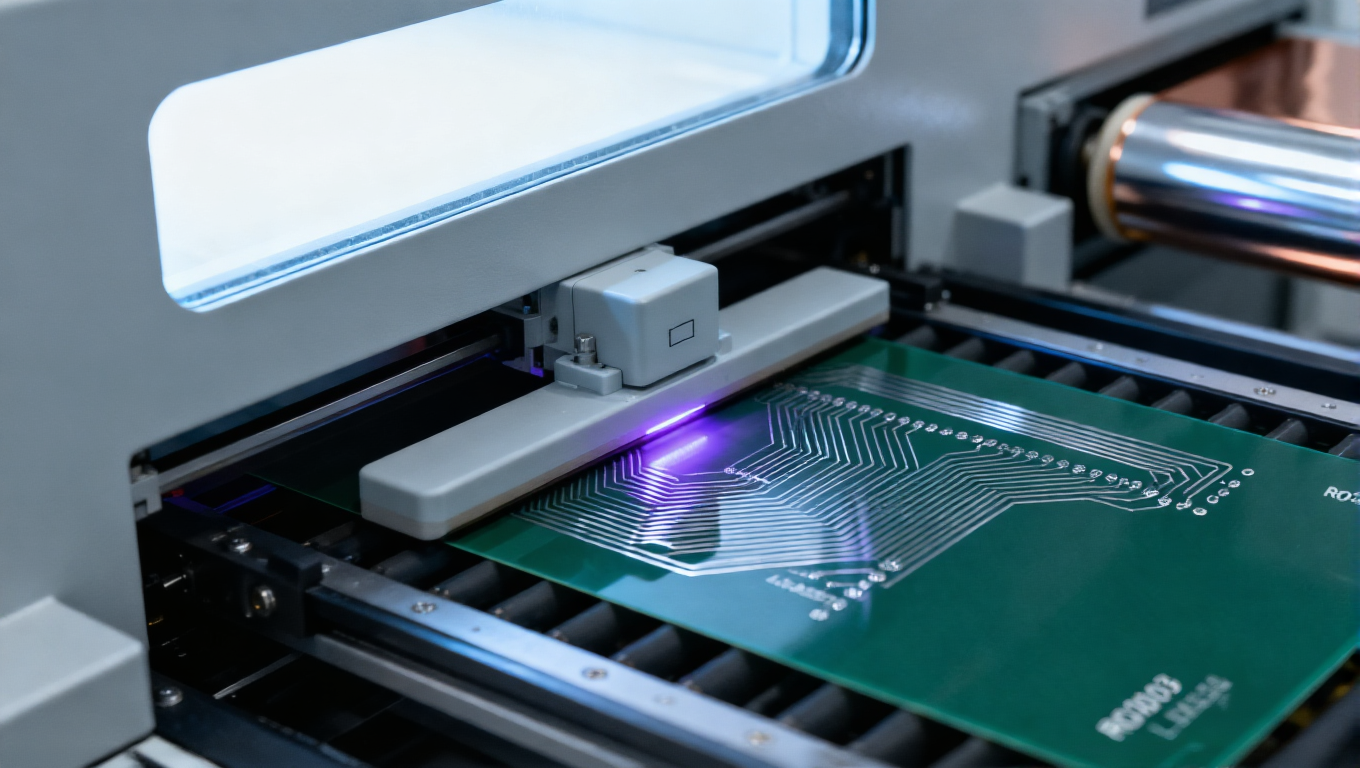

1. 阻抗精準控制:采用激光直接成像(LDI)技術實現 0.076mm 線寬精度,結合超低輪廓(HVLP)銅箔(Rz≤1.5μm),將阻抗偏差控制在 ±5% 以內,較傳統工藝提升一倍精度;

2. 多層混壓技術:衛星天線板常采用 RO3003 與 FR4 混壓結構,通過真空層壓(殘壓<5kPa)消除界面氣泡,使層間剝離強度提升 35%;

3. 熱管理優化:金屬基復合板(AlSiC 基板 + 高頻介質層)可將熱導率提升至 180W/mK,解決星載功放的散熱瓶頸,使 MTBF 從 5 萬小時延長至 8 萬小時。

此外,表面處理工藝至關重要:等離子體處理可增強銅箔與基材結合力,金錫共晶焊裝技術能提升模塊抗振動性能,而二次電子發射抑制處理(SEY<1.5)可避免空間電荷積累引發的信號干擾。

宇航級高頻板需通過多維度環境驗證:

? 極端環境測試:在真空溫度循環艙內完成 - 150℃~+125℃的 500 次循環測試,介電常數變化率需<1%;

? 信號性能測試:用時域反射計(TDR)檢測阻抗連續性,矢量網絡分析儀測量 28GHz 頻段插入損耗;

? 可靠性驗證:通過振動(10-2000Hz)、沖擊(100g/1ms)測試,確保力學結構穩定。

國際通用認證標準包括 IPC-6018DS 衛星用高頻板專項規范與 MIL-PRF-55110G 宇航級板材標準,涵蓋材料溯源、工藝管控、測試流程等全鏈條要求。

某 128 通道 T/R 組件基板項目面臨三大需求:28GHz 頻段相位一致性誤差<2°、CTE 與鈦合金匹配、輕量化設計。解決方案采用羅杰斯RO3003+FR4 混壓結構,天線區域用低損耗 PTFE 基材保障信號傳輸,控制電路區用 FR4 降低成本,配合激光鉆孔實現 0.1mm 盲孔互聯。實測顯示,該方案使天線陣列效率提升至 68%,重量減少 22%,滿足低軌衛星的載荷限制要求。

地面站接收 4GHz 下行信號時,介質損耗易導致噪聲系數增加 0.3-0.5dB。通過采用 HVLP 銅箔高頻板與等離子體表面處理技術,插入損耗降至 0.08dB/cm@4GHz,阻抗控制精度達 ±5%。應用該方案的便攜式衛星終端,Eb/N0(比特能量與噪聲功率譜密度比)提升 1.2dB,雨衰容限提高 30%,顯著增強復雜天氣下的通信穩定性。

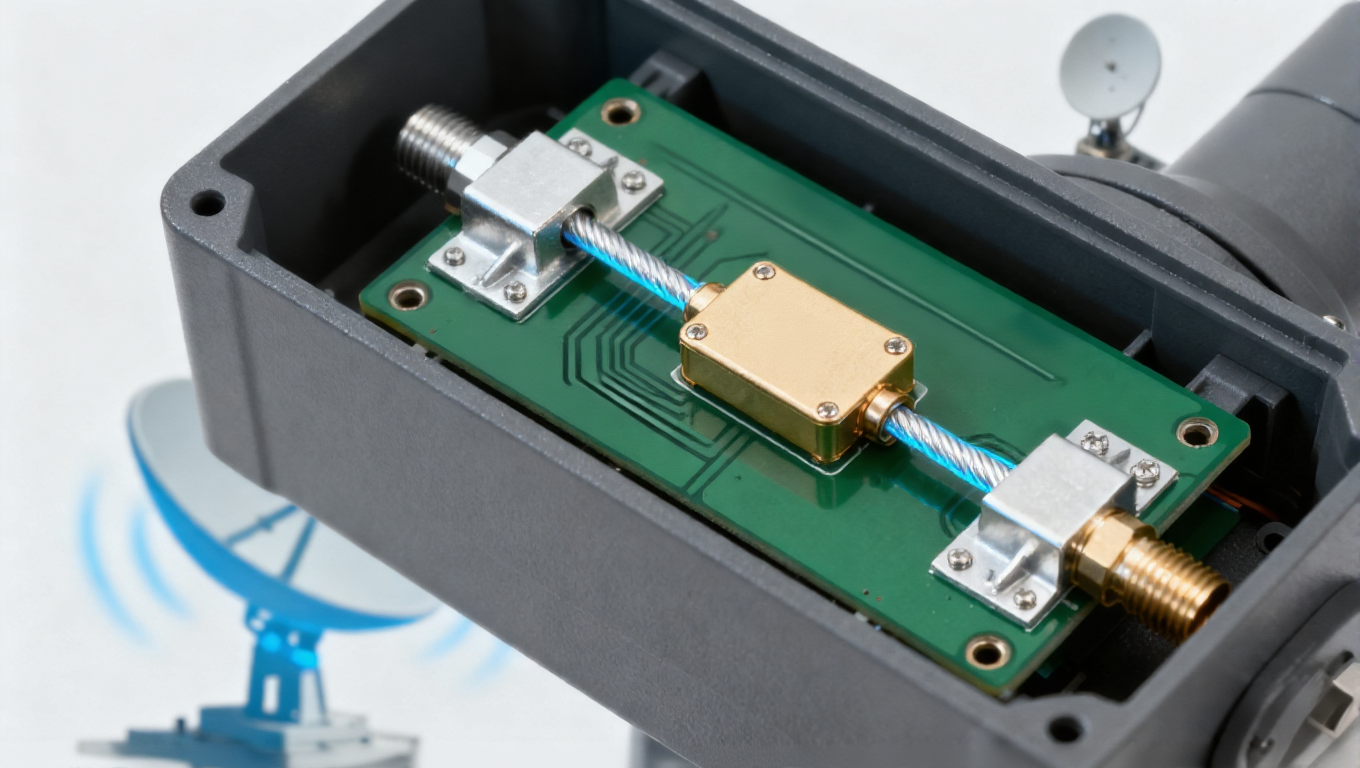

100W 級 GaN 功放的散熱與可靠性是核心痛點。采用 AlSiC 金屬基高頻復合板后,基板熱導率從傳統材料的 1.5W/mK 躍升至 180W/mK,結合局部激光鉆孔的熱傳導通道設計,功放模塊溫升降低 40℃,MTBF 從 5 萬小時提升至 8 萬小時,滿足 15 年在軌服役需求。

隨著衛星通信向 Q/V 波段(40-75GHz)升級,傳統 PTFE 材料損耗增大,氮化鋁陶瓷填充復合材料(Dk=10.2,Df<0.002@60GHz)成為新選擇。同時,石墨烯增強基板可將介電常數提升至 15 以上,助力電路小型化,預計 2027 年毫米波高頻板市場占比將突破 40%。

激光直接成型(LDS)技術可在 3D 結構表面制備高頻電路,使饋電網絡體積縮小 30%;納米銀燒結技術替代傳統焊接,在 200℃低溫下實現芯片與基板的可靠連接,適配柔性衛星載荷需求。這些工藝創新正推動高頻板從 “承載件” 向 “功能集成模塊” 轉型。

IPC-6018DS 標準的完善推動行業質量統一,而低軌衛星星座、深空探測等場景的差異化需求,催生定制化解決方案:針對極地衛星的耐低溫板材(-196℃穩定工作)、針對近地衛星的抗輻照增強設計等,形成 “標準平臺 + 定制模塊” 的產業模式。

對于衛星通信企業,高頻板選型需遵循 “三匹配” 原則:性能參數與頻段匹配(Ka 波段優先選 RO3003 等低損耗材料)、結構設計與工藝匹配(多層盲埋孔優先采用 LDI 工藝)、成本預算與可靠性匹配(地面設備可采用 FR4/PTFE 混壓,星載設備需全宇航級材料)