PCB(印制電路板)制造領域中,沉頭孔的加工質量直接影響到整板的機械裝配可靠性和電氣連接穩定性。其中,加工深度的控制更是這一環節的重中之重。深度偏差不僅可能導致螺絲緊固失效、裝配干涉,甚至在高壓、高頻應用場景中引發絕緣失效或信號傳輸問題。因此,實現沉頭孔加工深度的高精度控制,是提升PCB產品品質與可靠性的關鍵技術之一。

沉頭孔的主要功能是為螺絲頭提供平整的嵌入空間,保證裝配后板面齊平、結構穩定。其深度偏差會直接影響裝配效果:深度不足時螺絲頭突出,可能引起短路或機械干涉;深度過大則削弱連接區域的結構強度,導致孔壁撕裂或層壓板分層。尤其在當前高密度互聯(HDI)板、高頻高速板及金屬基板等廣泛應用之下,深度公差通常需控制在±0.05 mm甚至更小范圍內,對工藝提出了極高要求。

要實現穩定的深度控制,需系統性分析并管控以下幾類影響因素:

加工設備性能:數控鉆床與專用沉頭設備的主軸精度、進給系統剛性以及動態響應特性,對深度控制起決定性作用。設備振動、導軌磨損或伺服系統誤差均會顯著降低深度一致性。

刀具狀態與設計:沉頭刀的刃數、頂角及刃口鋒利度直接影響切削力與最終孔深。刀具磨損后切削力增大,易造成“過切”或“欠切”。此外,刀柄夾持精度和動平衡不良也會引起深度波動。

基材特性:PCB層壓板材料可能存在厚度公差、玻璃纖維分布不均、樹脂含量變化等固有差異。例如,FR-4板材中局部玻璃布聚集區域硬度較高,容易造成刀具瞬時偏移,導致深度不一致。

加工參數設置:包括主軸轉速、進給速率、退刀速度等。過快的進給容易導致刀具震顫,而過慢則加劇摩擦發熱,引發材料軟化或樹脂黏刀,進而干擾深度控制。

檢測與反饋機制:是否具備實時深度監測與閉環校正能力,是區別傳統加工與高精度加工的關鍵。離線檢測延遲大、反饋滯后,難以實現實時干預。

為應對上述挑戰,制造業已廣泛應用以下幾類技術:

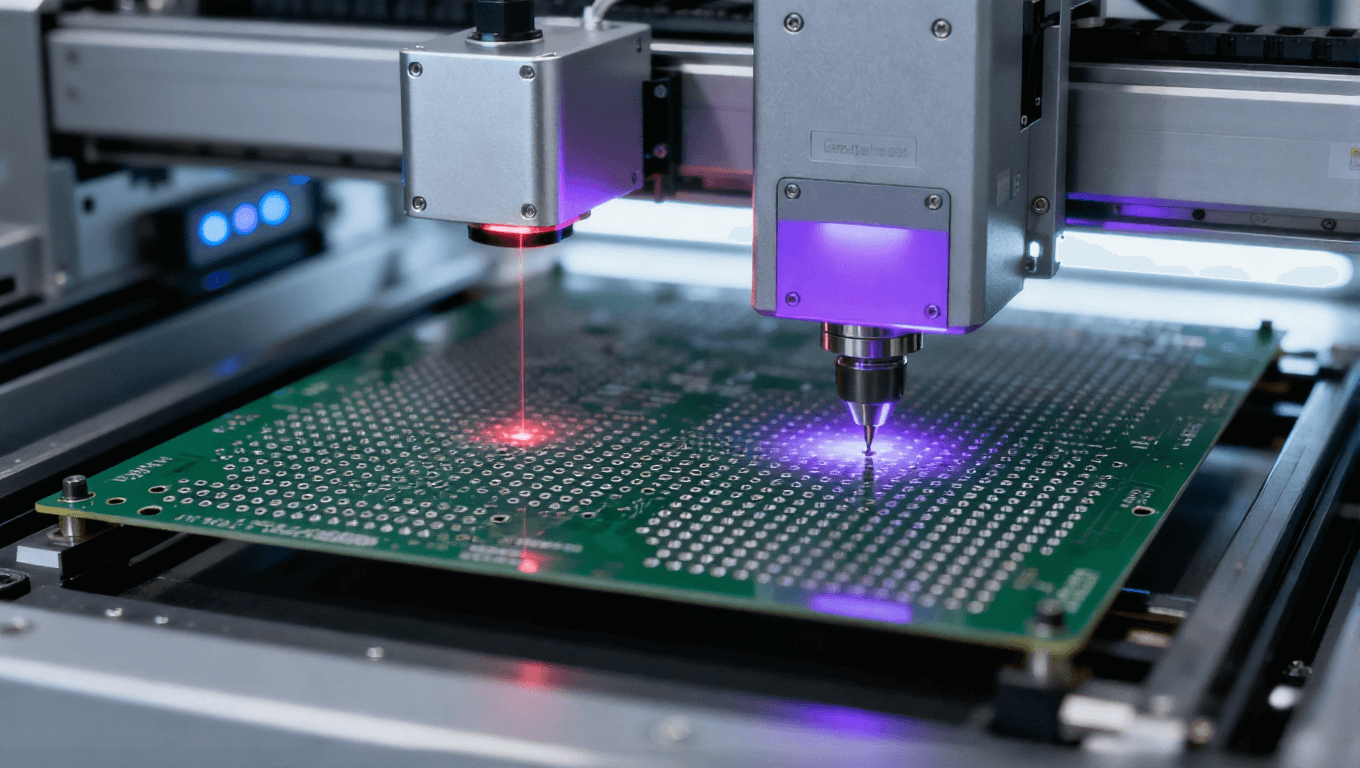

高剛性設備與閉環伺服控制:采用高精度的伺服電機和光柵尺反饋系統,實現對主軸進給的實時位置控制,大幅降低累積誤差。

刀具智能監控與磨損補償:通過加裝力傳感器或聲發射傳感器,實時監測刀具狀態。一旦識別到磨損,系統自動進行深度補償,或在必要時提示換刀。

自適應加工技術:依據板材類型和實時切削力數據,動態調整加工參數。例如,在切削阻力突然增大時自動降低進給,避免刀具“扎入”導致的深度異常。

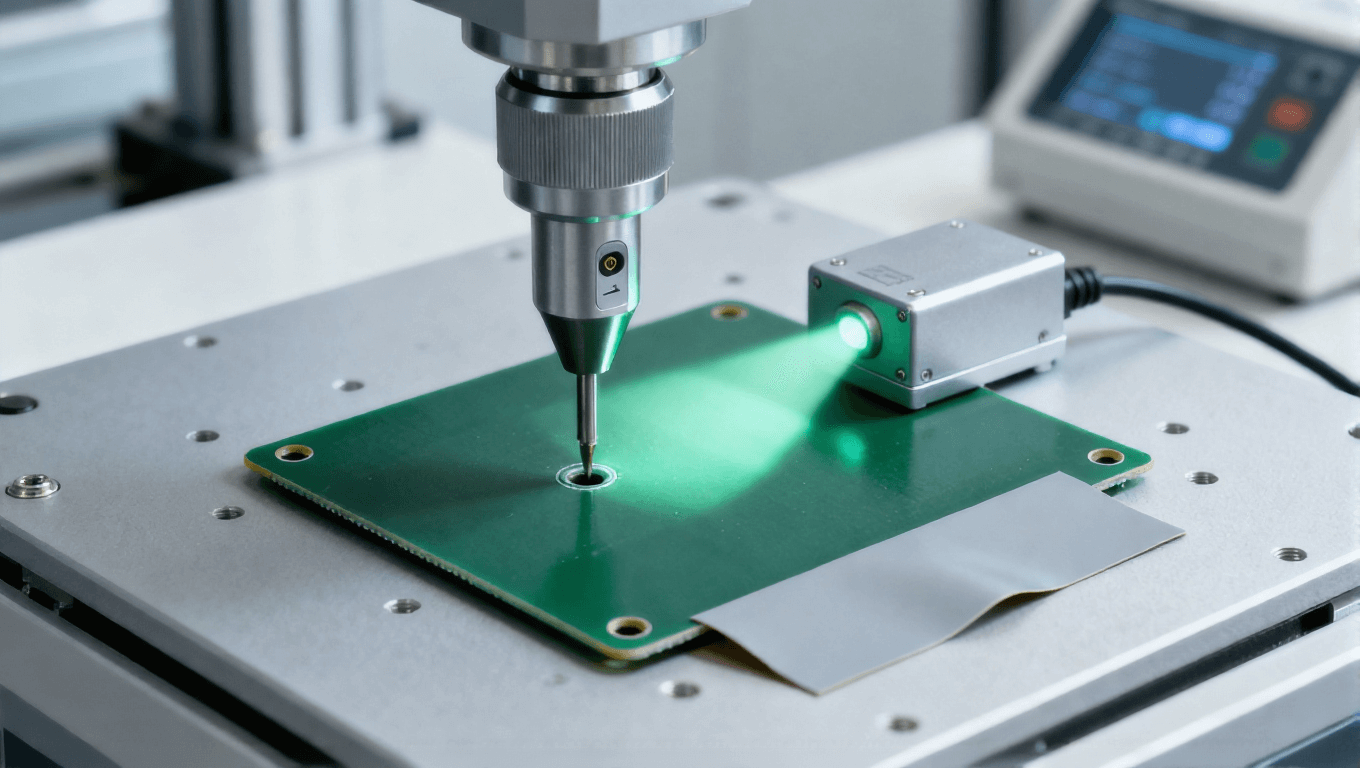

在線測量與機器視覺應用:集成激光位移傳感器或視覺測量系統,在加工過程中直接測量孔深,實現“加工-測量-補償”一體化閉環控制。

工藝仿真與參數優化:利用CAM軟件進行切削過程模擬,預測在不同參數下沉頭孔的成形效果,從而在實際加工前優化刀具路徑和轉速/進給搭配。

常規多層板:重點在于設備維護與參數標準化,配合定期刀具更換和首板檢驗,可滿足大部分商用需求。

HDI與IC載板:因介質層薄、線寬細小,需嚴格控制切削力和熱影響。常采用分步工藝:先機械鉆孔,再通過控深銑或激光方式進行沉頭,并加強過程中孔徑與深度的實時監測。

高頻板材與特殊基材:如聚四氟乙烯(PTFE)或陶瓷填充材料,其質地軟、各向異性顯著(注:anisotropic nature 指材料在不同方向上物理特性不一致),易發生變形或纖維拔出。需選用鋒利度更高的刀具、降低進給速率,并采用冷卻工藝減少熱膨脹引起的誤差。

盡管高精度加工技術日益成熟,行業仍面臨以下幾方面的挑戰:

新材料帶來的加工難題:如高頻高速板中常用的改性聚酰亞胺、液晶聚合物(LCP)等材料,其纖維取向性強、熱膨脹系數低,沉頭加工時易產生毛刺或分層,對深度控制的穩定性提出更高要求。

微孔與微沉頭加工需求:隨著電子產品進一步微型化,沉頭孔孔徑往往小于0.3 mm,傳統機械加工難以實現高深徑比條件下的深度控制,轉而依賴激光加工等替代工藝,但激光的熱影響區控制仍是一大難點。

智能制造與數據整合:如何將沉頭加工設備接入工廠MES系統,實現加工參數、深度檢測數據與質量信息的實時聯動,并通過大數據分析預測刀具壽命和工藝窗口,是提升整體質量控制水平的關鍵。

成本與效率的平衡:高精度控制往往意味著更低的加工效率、更高的刀具成本和更頻繁的設備維護。尤其在批量生產中,需尋求精度與經濟性之間的最優解。

PCB沉頭孔加工深度控制是一項集機械工程、材料學、自動控制與檢測技術于一體的綜合性工藝。唯有從設備、刀具、材料和工藝多方協同優化,并積極引入智能化監控與反饋手段,才能在越來越嚴苛的產品要求下實現真正意義上的“精準控制”。這也是中國PCB行業從規模化制造走向高質量制造不可或缺的技術基石。了解更多歡迎聯系(IPCB)愛彼電路技術團隊