一、行業需求:從散熱困境看石墨烯基板的工藝價值

當前電子設備向高集成、高功率發展,PCB基板熱管理需求急劇提升。根據 IPC-4101E 標準,高端功率器件對基板熱導率要求需達 1.5W/m?K 以上,而傳統 FR-4 基板熱導率僅 0.2-0.3W/m?K,已無法滿足 5G 基站、新能源汽車控制器等場景需求。石墨烯憑借 5300W/m?K 的理論熱導率,成為增強 PCB 散熱性能的核心材料,但從實驗室樣品到量產產品,加工環節的技術壁壘始終制約行業落地 —— 據行業調研數據,石墨烯增強 PCB 基板的量產良率普遍低于 80%,遠低于傳統 PCB 基板 95% 以上的良率水平,核心問題集中在材料處理、復合成型與后加工三大環節。

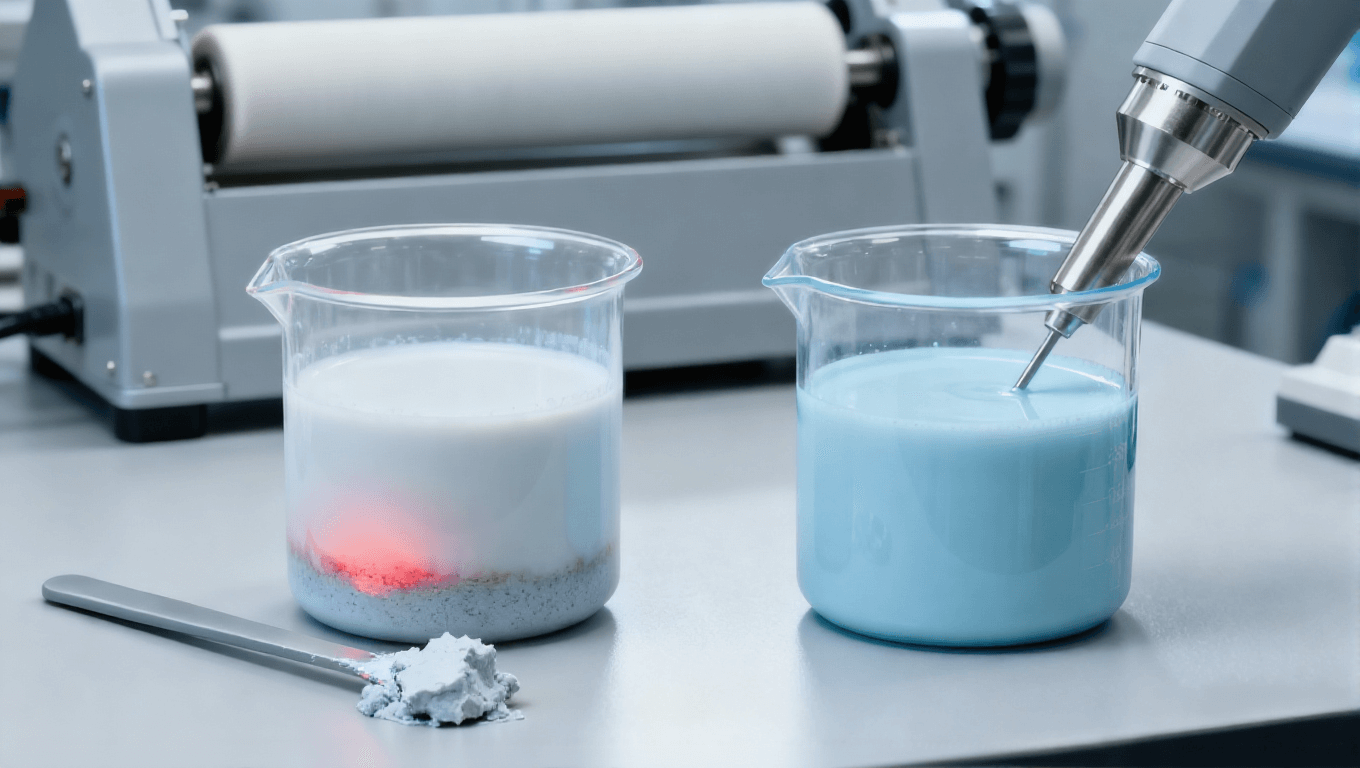

在基板加工的預處理車間,石墨烯的分散均勻性直接決定后續產品性能。但石墨烯的材料特性使其面臨天然難題:一方面,石墨烯片層間存在強范德華力,在環氧樹脂、聚酰亞胺等基材中易形成團聚體 —— 當團聚顆粒直徑超過 3μm 時,根據熱傳導理論,會導致復合基板熱導率下降 35% 以上,且團聚區域易成為應力集中點,降低基板機械強度;另一方面,為改善分散性需進行表面改性,常用的硅烷偶聯劑(如 KH-550、KH-560)若用量過高(超過石墨烯質量的 5%),會在石墨烯表面形成絕緣涂層,反而削弱其導熱性能,而用量不足則無法有效打破團聚,行業內通常需在 “分散效果” 與 “導熱保留率” 間尋找平衡,這對預處理工藝參數控制提出極高要求。

此外,石墨烯的純度也會影響加工穩定性。若原料中含有 1% 以上的雜質(如未剝離的石墨顆粒、金屬催化劑殘留),在后續熱壓過程中易形成局部高溫點,導致基材碳化,據 IPC-TM-650 標準測試,此類缺陷會使基板擊穿電壓降低 20% 以上,不符合高端電子設備的可靠性要求。

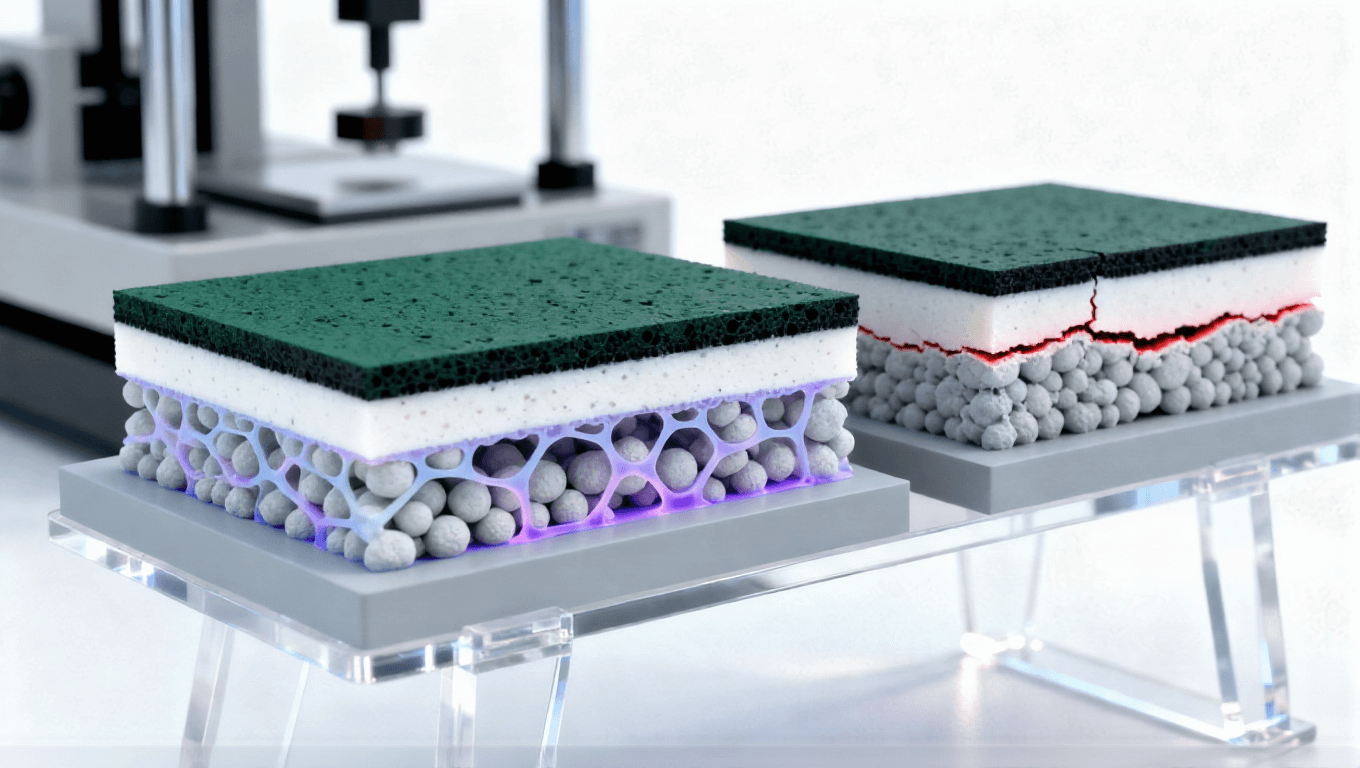

復合成型是將石墨烯與基材結合為基板的關鍵環節,目前主流工藝為真空熱壓,但車間操作中常面臨兩大難題:

1. 界面結合力不足:石墨烯表面化學惰性強,與基材的界面結合以物理吸附為主,缺乏化學鍵連接。根據高溫高濕可靠性測試(85℃/85% RH,1000 小時),未處理的石墨烯 - 基材界面在測試后易出現剝離現象,剝離強度普遍低于 0.8kN/m,遠低于 IPC-6012E 標準中 1.2kN/m 的要求,這會導致基板在長期使用中出現熱阻上升、線路脫落等問題。

2. 熱壓參數難以匹配:真空熱壓需精準控制溫度、壓力與時間三大參數,而這些參數與石墨烯、基材的特性存在耦合矛盾。以環氧樹脂基材為例,若熱壓溫度低于 180℃,基材固化不充分,基板硬度不足;溫度超過 220℃,石墨烯易發生氧化(石墨烯氧化起始溫度約 200℃),導致熱導率驟降;壓力方面,壓力不足會使界面空隙率超過 5%,增加熱阻;壓力超過 15MPa,又會導致石墨烯片層斷裂,破壞導熱通路。行業內通常需將溫度控制在 190-210℃、壓力控制在 12-14MPa、保溫時間控制在 60-90 分鐘,且參數波動需控制在 ±5% 以內,這對熱壓設備的精度(如溫度均勻性、壓力穩定性)提出嚴苛要求,普通熱壓設備難以滿足。

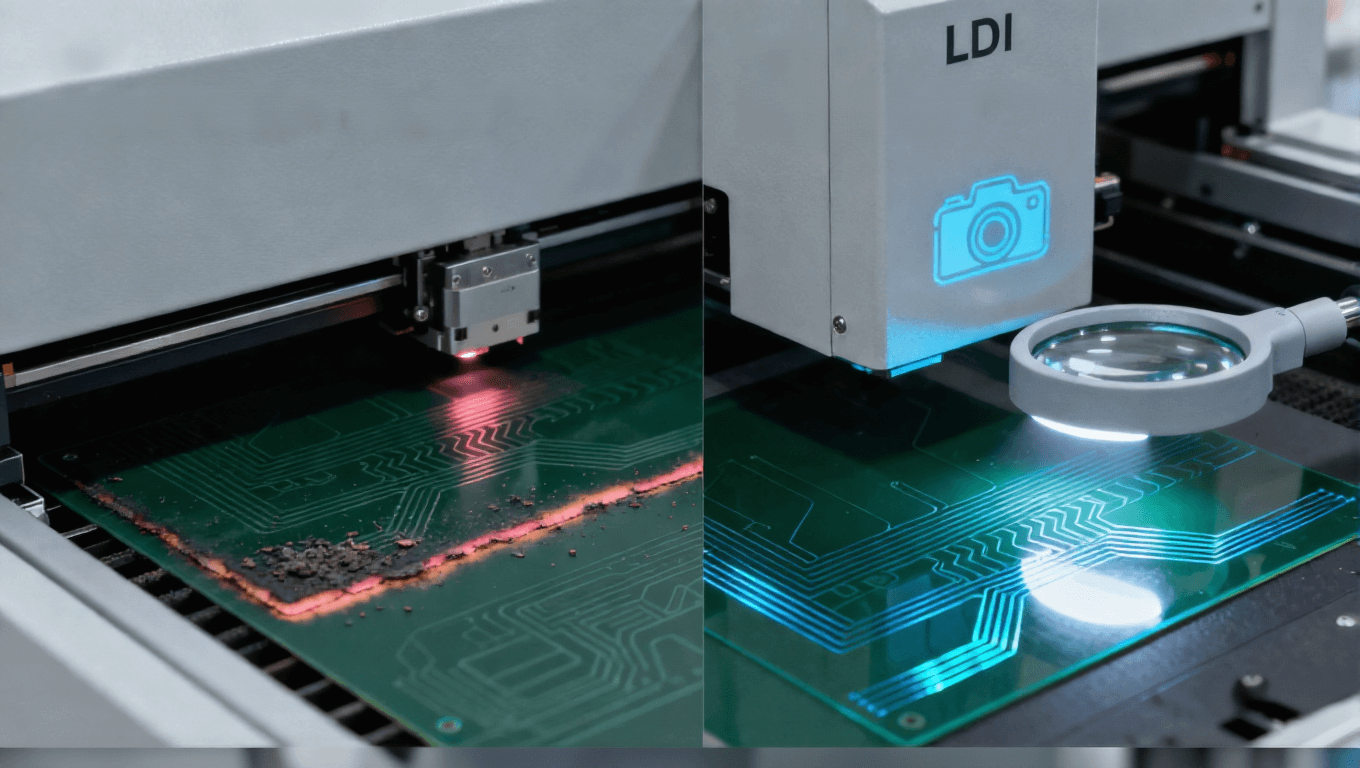

經過復合成型的基板需通過激光雕刻、鉆孔、切割等后加工環節形成最終產品,但石墨烯的特性會導致后加工難度顯著增加:

1. 激光雕刻的邊緣缺陷:石墨烯薄膜厚度通常為 10-30μm,激光雕刻線路時,若能量控制不當(偏差超過 5%),易出現兩種缺陷 —— 能量過低會導致石墨烯未完全刻透,形成線路短路;能量過高則會使基材碳化,產生殘渣,影響線路絕緣性。根據介電常數測試(IPC-TM-650 2.5.5.1),碳化殘渣會使基板介電常數波動超過 0.3,不符合高頻信號傳輸對介電穩定性的要求。

2. 鉆孔加工的分層風險:石墨烯增強基板存在明顯的各向異性(面內熱導率與垂直熱導率比值可達 2:1 以上),導致鉆孔時應力分布不均。當孔徑小于 0.3mm(微型化設備常用孔徑)時,鉆孔過程中基板易出現分層現象,分層率普遍超過 15%,是傳統 PCB基板的 3 倍以上。分層會破壞基板的結構完整性,導致水汽滲入,縮短產品使用壽命。

針對石墨烯分散難題,行業普遍采用 “液相剝離 - 超聲分散 - 三輥研磨” 的多級分散工藝:首先通過 N - 甲基吡咯烷酮(NMP)液相剝離,將石墨原料剝離為單層率 80% 以上的石墨烯;隨后采用 20-30kHz 的超聲波分散,超聲時間控制在 30-45 分鐘,利用超聲空化效應打破初始團聚;最后通過三輥研磨機(輥速比 1:3:9)進一步細化顆粒,使石墨烯粒徑控制在 2μm 以下。該工藝可使石墨烯在基材中的分散均勻性提升 40% 以上,熱導率保留率達 90%。

在表面改性方面,采用 “低用量偶聯劑 + 等離子體輔助” 的組合方案:將硅烷偶聯劑用量控制在石墨烯質量的 2-3%,同時利用氬氣等離子體(功率 100-150W,處理時間 5-10 分鐘)對石墨烯表面進行活化,引入羥基、羧基等活性基團,增強與基材的化學結合力。經該方案處理后,石墨烯 - 基材界面剝離強度可提升至 1.3kN/m 以上,滿足 IPC 標準要求。

為解決界面結合問題,可在基材中添加 0.5-1% 的納米級二氧化硅(SiO?)顆粒,利用 SiO?與石墨烯、基材的雙重結合作用,形成 “石墨烯 - SiO?- 基材” 的三維結合網絡,增強界面穩定性。同時,采用 “梯度升溫” 熱壓工藝:先在 120℃、5MPa 條件下預熱 30 分鐘,排除基材中的氣泡;再以 5℃/min 的速率升溫至 200℃,壓力提升至 13MPa,保溫 75 分鐘;最后自然降溫至 80℃以下脫模。該工藝可使基板界面空隙率降至 2% 以下,熱導率提升至 2.0W/m?K 以上。

對于熱壓設備,需選用具備 PID 精密控溫(溫度波動 ±1℃)和伺服壓力控制(壓力波動 ±0.2MPa)的真空熱壓機組,并配備在線監測系統,實時采集溫度、壓力曲線,確保工藝參數穩定。

針對激光雕刻缺陷,采用 “AI 視覺引導 + 自適應能量調節” 技術:通過高清工業相機(分辨率 2000 萬像素)實時采集雕刻區域圖像,AI 算法識別石墨烯分布密度,自動調整激光功率(范圍 5-15W)與雕刻速度(范圍 10-30mm/s)—— 在石墨烯密集區域降低功率、提高速度,避免碳化;在稀疏區域提高功率、降低速度,確保刻透。該技術可使雕刻邊緣殘渣量減少 85%,介電常數波動控制在 ±0.1 以內。

對于鉆孔分層問題,采用 “預鉆引導孔 + 分步擴孔” 工藝:首先用直徑 0.1mm 的鉆頭預鉆引導孔,破壞基板的各向異性應力分布;再用直徑 0.3mm 的鉆頭分步擴孔(每次擴孔 0.05mm,共 4 次),同時采用水溶性冷卻潤滑劑(導熱系數≥0.5W/m?K)降低鉆孔溫度。該工藝可使微型孔(0.3mm 以下)分層率降至 5% 以下,滿足微型化設備需求。

盡管工藝突破已解決部分難題,石墨烯增強 PCB基板的產業化仍需面對成本與良率的挑戰。在成本控制方面,可采用 “局部增強” 方案 —— 僅在基板的高功率區域(如芯片貼合區)鋪設石墨烯層,其他區域沿用傳統基材,此舉可使石墨烯用量減少 60% 以上,單塊基板成本降低 50%。在良率提升方面,建立 “全流程質量管控體系”:原料端通過原子力顯微鏡(AFM)檢測石墨烯片層厚度與純度;工藝端通過在線監測系統實時監控熱壓、雕刻參數;成品端通過瞬態熱反射法測試熱導率、通過拉力試驗機測試剝離強度,確保每批次產品合格率穩定在 90% 以上。

根據行業趨勢,未來石墨烯增強 PCB 基板加工將向 “定向排列”“綠色工藝” 方向發展 —— 通過磁場誘導使石墨烯沿熱流方向定向排列,進一步提升熱導率;采用水基分散劑替代有機溶劑,減少環境污染。隨著工藝成熟與成本下降,該產品在 5G、新能源、航空航天等領域的應用將逐步擴大,成為 PCB 行業升級的重要方向。