陶瓷板電鍍填銅工藝是一種在高端電子制造、航空航天和通信設備等領域不可或缺的先進技術。它通過在陶瓷基板上進行精密的電化學沉積,填充銅金屬,以實現高密度、高可靠性的電路連接和卓越的散熱功能。隨著5G、人工智能和電動汽車等產業對電子產品性能要求的極致化,這一工藝的重要性日益凸顯。

陶瓷板電鍍填銅工藝,是一種利用電化學原理在陶瓷基板表面及微孔內選擇性沉積致密銅層的技術。陶瓷材料(如氧化鋁Al?O?、氮化鋁AlN)憑借其優異的絕緣性、高導熱性、耐高溫性和與硅相匹配的熱膨脹系數,成為高功率、高頻電路基板的理想選擇。然而,陶瓷本身不具備導電性,必須通過先進的金屬化處理使其表面導電,進而通過精確控制的電鍍過程將銅填充至電路圖形、通孔或盲孔中,形成高導通的互連結構。

該工藝是隨著微電子封裝技術向高密度、高性能、高可靠性方向發展而不斷成熟的。它已從早期的軍事、航天等尖端領域,廣泛滲透至消費電子、汽車電子、工業控制及5G通信基站等市場。其核心價值在于能夠實現微米甚至亞微米級別的精準填充,顯著提升電路板的布線密度、信號完整性和功率負載能力。例如,在芯片級封裝(CSP)或系統級封裝(SiP)中,陶瓷板電鍍填銅技術是制造高密度互連(HDI)基板和高效熱管理結構的基石。

從工藝類別看,陶瓷板電鍍填銅是精密電鍍與表面工程的高度結合,涉及材料科學、電化學、物理學及自動化控制等多學科的交叉應用。其成功實施不僅依賴于對電鍍參數(如電流波形、密度、溫度、溶液對流)的精準調控,更取決于前道工序(如基板處理、種子層沉積、圖形化)的質量基礎。

陶瓷板電鍍填銅工藝的核心原理基于法拉第電解定律,通過外加電場驅動銅離子在陰極(已金屬化的陶瓷基板)表面還原成金屬銅原子,并實現自下而上的超填充效應。

電化學基礎:在酸性硫酸銅電鍍液中,銅離子(Cu2?)在電場作用下向陰極遷移。在陰極表面,發生還原反應:Cu2? + 2e? → Cu,形成金屬銅沉積層。陽極通常采用可溶性的磷銅球,通過氧化反應(Cu → Cu2? + 2e?)持續補充電解液中的銅離子濃度,維持電鍍過程的穩定進行。實現完美“填孔”而非簡單“鍍層”的關鍵,在于電鍍液中的有機添加劑體系,主要包括: - 抑制劑:通常為聚醚類高分子,優先吸附在陰極表面電阻較高的區域(如孔口、平面),抑制該處銅的沉積速率。 - 加速劑:通常為含硫有機化合物,能促進銅離子在電阻較低的區域(如孔底、拐角)的沉積速率。 - 整平劑:進一步優化沉積表面的微觀平整度。 通過三者的協同作用,使孔內的沉積速率遠高于孔口,從而實現無空洞、無缺陷的完美填充。

陶瓷基板預處理與金屬化:由于陶瓷本身是絕緣體,必須首先形成一層均勻、致密且附著力強的導電種子層。主流工藝為: - 磁控濺射:在高真空環境中,通過等離子體轟擊鈦靶和銅靶,依次在陶瓷表面沉積一層納米級的鈦(Ti)或鉻(Cr)作為粘附層,再沉積一層銅(Cu)作為導電種子層。此方法形成的薄膜均勻性好、純度高,是高性能應用的首選。

填孔技術分類:根據互連結構的不同,主要分為通孔(Through Hole)填充和盲孔(Blind Via)填充。通孔用于連接基板兩側的電路,而盲孔則用于連接表層與內層電路。深寬比(孔深/孔徑)是衡量填充難度的關鍵指標,當前先進工藝可穩定實現深寬比大于10:1的微孔填充。脈沖電鍍技術通過周期性地改變電流方向或通斷,能有效改善深孔底部的離子傳輸,從而獲得更優異的填充效果和更細小的晶粒結構。

該工藝是一個環環相扣的精密制程,每一步的嚴格控制都對最終產品的良率至關重要。

步驟1:基板準備與清潔 陶瓷基板在進入產線前,必須進行徹底清潔,以去除切割、研磨過程中產生的污染物、粉塵和有機殘留。標準流程包括: - 有機溶劑清洗:使用丙酮、乙醇等溶劑在超聲波清洗機中初步去除油污。 - 化學微蝕:采用稀酸或弱堿溶液輕微腐蝕表面,活化陶瓷晶格,顯著增強后續金屬種子層的附著力。 - 去離子水沖洗與干燥:確保表面無任何離子污染和水分殘留。

步驟2:表面金屬化(種子層沉積) 通過磁控濺射設備,在潔凈的陶瓷表面沉積導電種子層。 - 將基板裝入真空腔室,抽高真空至10?? Pa量級。 - 通入惰性氣體(如氬氣),施加電場產生等離子體。 - 先濺射沉積一層約50-100納米的鈦(Ti)作為阻擋層和粘附層。 - 再濺射沉積一層200-500納米的銅(Cu)作為導電種子層。 沉積后,需檢測種子層的方阻、厚度和均勻性,確保其滿足電鍍要求。

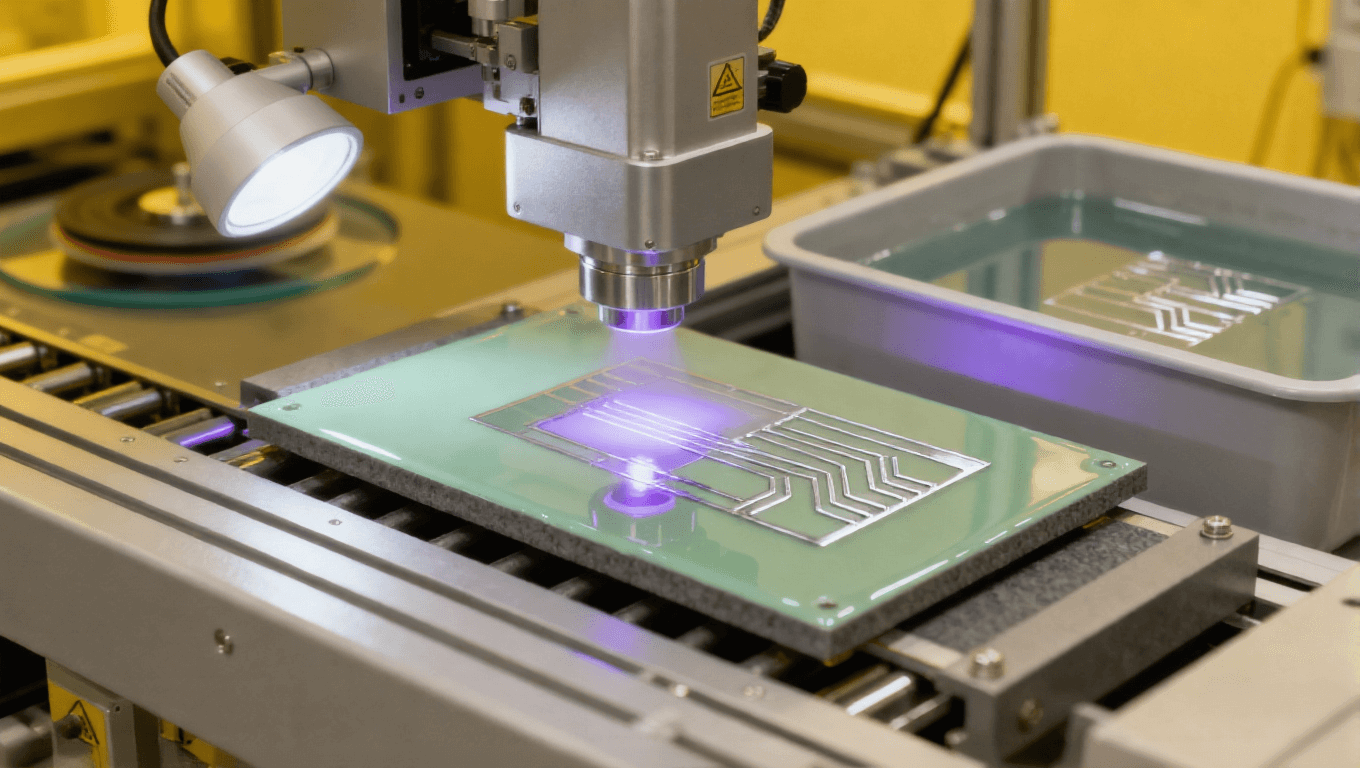

步驟3:光刻與圖形化 利用光刻技術定義需要電鍍填銅的精確區域。 - 涂覆光刻膠:通過旋涂技術在種子層上均勻涂布一層厚膜光刻膠,厚度根據所需電鍍銅層厚度調整。 - 前烘:使光刻膠溶劑揮發,膠膜固化。 - 曝光:使用預先設計好的掩膜版,用紫外光進行選擇性照射,使曝光區域的光刻膠發生光化學反應。 - 顯影:用特定顯影液溶解去除曝光(正膠)或未曝光(負膠)區域的光刻膠,露出需要電鍍的銅種子層圖形。

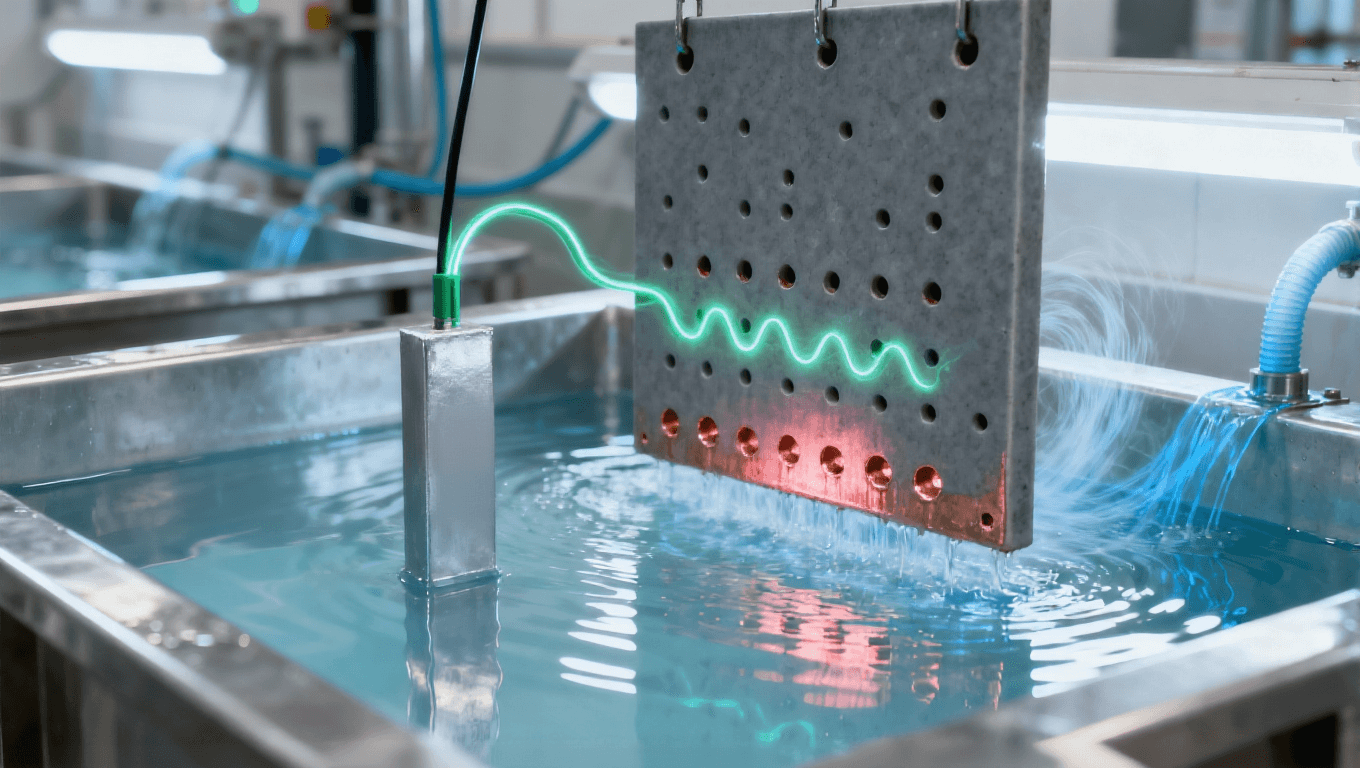

步驟4:電鍍填銅 此為工藝核心,在專用的電鍍生產線中完成。 - 電鍍液體系:主要為硫酸銅-硫酸體系,并包含精確配比的抑制劑、加速劑和整平劑。 - 工藝參數: - 電流模式:可采用直流(DC)或脈沖電流(PR)。脈沖電流在填充高深寬比微孔方面優勢明顯。 - 電流密度:通常在1-5 ASD范圍內精確調控。 - 溫度:維持在20-25°C的窄范圍內,以保證添加劑活性的穩定。 - 攪拌/過濾:通過機械攪拌、空氣攪拌或噴射流等方式強化溶液對流,并連續過濾以去除雜質。 - 過程監控:實時監控槽電壓、電流效率及溶液成分,確保填充過程穩定。填充完成后,銅層會完全填滿圖形凹槽并在表面形成一定厚度的覆型層。

步驟5:后處理與檢驗 - 退火熱處理:在氮氣等惰性氣氛保護下,于200-400°C進行退火。此過程可消除電鍍應力,再結晶使銅晶粒長大,顯著提高銅層的導電性、延展性和與種子層的結合力。 - 表面平坦化:通過化學機械拋光(CMP)技術,去除表面的覆型銅層和種子層,使基板表面達到高度平整,為后續多層布線或元件貼裝做好準備。 - 全面檢驗: - 形貌檢測:使用光學顯微鏡、掃描電子顯微鏡(SEM)或激光共聚焦顯微鏡檢查填充表面的平整度、是否存在缺陷。 - 結構分析:采用切片染色+顯微鏡觀察或非破壞性的X射線檢測,驗證孔內填充是否致密、無空洞。 - 性能測試:使用四探針測試儀測量線路電阻,確保導電性能符合設計標準。

實現高良率的陶瓷板電鍍填銅工藝,依賴于高性能的材料與精密的設備。

材料選擇: - 陶瓷基板:氧化鋁(Al?O?,96%或99%純度)成本效益高,應用廣泛;氮化鋁(AlN)導熱性能極佳(可達170-230 W/mK),適用于高功率密度器件。 - 電鍍液:高純度的硫酸銅和硫酸是基礎,核心在于專用添加劑的選擇與壽命管理。 - 金屬靶材:高純度(≥99.995%)的鈦靶和銅靶是保證種子層質量的前提。

設備配置: - 清洗與表面處理線:全自動超聲波清洗機、等離子清洗機等。 - 真空濺射系統:多腔室磁控濺射設備,具備高真空泵組和精確的工藝氣體流量控制系統。 - 光刻車間:涂膠/顯影軌道、接近式或投影式光刻機,需在黃光區或更高等級的潔凈環境中運行。 - 精密電鍍線:采用PP或PVC等耐腐蝕材質的電鍍槽,配備高精度整流電源、溫控系統、溶液循環過濾系統及自動化傳送裝置。水平電鍍線對薄型基板和大尺寸面板更具優勢。 - 檢測與品控平臺:包括膜厚儀、臺階儀、SEM、X-ray、飛針測試機等。

陶瓷板電鍍填銅工藝是眾多高端電子產品的賦能技術。

功率電子:在電動汽車的IGBT模塊、光伏逆變器等場景中,采用AlN陶瓷基板并通過填銅工藝制作電路,能高效地將大功率芯片產生的熱量導出,確保系統穩定運行。其熱管理效能遠優于傳統PCB。

射頻與微波通信:5G基站中的功率放大器(PA)、低噪聲放大器(LNA)等射頻模塊,需要低損耗、高散熱的基板。陶瓷基板(如氧化鋁)上的填銅微帶線能提供優異的高頻特性。

航空航天與國防電子:衛星、雷達等系統對電子設備的可靠性、耐環境性(高低溫、真空、輻射)要求極為嚴苛。陶瓷基板電鍍填銅工藝制造的電路板能滿足這些極端條件下的長期穩定工作需求。

高端封裝:在芯片與封裝基板(Substrate)的互連中,陶瓷中介層(Interposer)通過TSV(硅通孔)填銅技術,實現芯片間的高速、高密度三維互連,是高性能計算(HPC)和人工智能(AI)芯片的關鍵技術。

核心優勢: - 卓越的導熱性:銅與陶瓷的結合,為高功率器件提供了理想的熱管理路徑。 - 高密度互連能力:微孔填充技術允許更細的線寬線距和更多的I/O數量。 - 優異的可靠性與穩定性:銅與陶瓷的熱膨脹系數匹配度較好,結合力強,抗熱疲勞性能遠優于有機基板。 - 高頻性能優良:陶瓷介質損耗低,銅導體性能好,非常適合高頻應用。

技術挑戰與應對: - 工藝控制復雜性:電鍍添加劑的消耗、溶液成分波動、溫度不均等都會影響填充效果。 - 解決方案:建立嚴格的在線監測與自動補加系統(ACS),采用先進的脈沖電源,實施統計過程控制(SPC)方法。 - 高深寬比填充的均勻性:隨著孔深徑比的不斷增加,確保孔底和孔口沉積速率一致是難點。 - 解決方案:研發新型添加劑配方,優化脈沖電鍍參數(如占空比、頻率),采用噴射式電鍍等強化對流技術。 - 環保與可持續發展:電鍍廢液中含有重金屬銅和有機添加劑,需合規處理。 - 解決方案:投資先進的廢水處理與金屬回收系統,積極研發和使用生物可降解性更好的環保型添加劑。

技術前沿:向亞微米級互連和3D集成方向發展。與硅通孔(TSV)、玻璃通孔(TGV)技術的結合將催生新一代異質集成封裝架構。對填銅銅柱的微觀結構控制(如納米孿晶銅)將成為提升電遷移壽命的研究熱點。

市場驅動:在AI、5G/6G、自動駕駛、物聯網等產業的持續推動下,對高性能封裝基板的需求將保持強勁增長,陶瓷基板及其填銅工藝的市場空間將進一步擴大。

材料創新:新型陶瓷復合材料(如活性金屬釬焊陶瓷基板)、更低成本的金屬化方案以及更環保的電鍍化學品將是未來的研發重點。

陶瓷板電鍍填銅工藝是現代高端電子制造,特別是高性能PCB與封裝基板領域的核心技術之一。它通過精密的材料科學與電化學工程結合,成功解決了高密度互連與高效散熱的關鍵難題。盡管在工藝控制、環保等方面存在持續挑戰,但通過不斷的技術創新和流程優化,其應用前景極為廣闊。