在印刷電路板(PCB)制造的核心殿堂中,鉆孔工序被譽為“毫米工程,微米藝術”。它是連接多層PCB內部神經的關鍵步驟,其精度直接決定了電路的導通性、信號完整性和最終產品的可靠性。隨著5G通信、人工智能、可穿戴設備向高密度互聯(HDI)發展,PCB上的孔越來越小,密度越來越高,對鉆孔精度的要求已從過去的微米級邁向極致。任何一個孔的偏差,都可能導致元件貼裝困難、內部線路短路或開路,乃至整個板的報廢。因此,PCB鉆孔精度控制不再是簡單的機械加工,而是一項融合了設備、材料、工藝和管理的系統性工程。

一、何為PCB鉆孔精度?為何它至關重要?

PCB鉆孔精度是一個多維度的概念,它主要包括: 1. 孔位精度(Positional Accuracy): 指鉆孔的實際位置與理論設計位置之間的偏差。這直接影響到孔是否能準確連接各層線路盤(Land)。 2. 孔徑精度(Diameter Accuracy): 指鉆孔的實際直徑與設計直徑的符合程度,影響鍍銅后的最終孔徑和孔壁銅厚。 3. 孔壁質量(Hole Wall Quality): 包括孔壁的粗糙度、是否有毛刺、釘頭(Nail Heading)或環氧樹脂沾污(Smear)等,這影響著電鍍的均勻性和可靠性。

失去對精度的控制,就意味著良率下降、成本飆升、產品性能不穩定乃至項目失敗。對于一家優秀的PCB制造商而言,其核心競爭力就體現在對這些精度指標的穩定把控上。

二、深度解析:影響PCB鉆孔精度的四大核心因素

要實現卓越的精度控制,必須首先理解影響它的所有變量。

設備因素:高精度機床是基石

機床穩定性: 高精度的數控(NC)鉆床是基礎。設備的床身結構、導軌精度、絲桿和伺服系統的穩定性,決定了它在高速運動下的抗振能力和重復定位精度。頂級設備通常采用大理石底座和空氣軸承來確保極致穩定。

主軸精度: 主軸是驅動鉆針高速旋轉的核心部件,其徑向跳動(Run-out)必須控制在極小的范圍內(通常小于5μm)。過大的跳動會導致鉆針磨損加劇、孔徑擴大和孔位偏差。

運動控制系統: 先進的光柵尺閉環控制系統能夠實時反饋刀頭位置,糾正傳動誤差,確保每個孔都落在預期的坐標上。

“利器”因素:鉆針的管理與維護

鉆針材質與涂層: 針對不同的板材(如FR-4、高頻材料、IC載板),需要選用不同材質(如碳化鎢)和鉆石涂層的鉆針。 ultra-fine晶粒的碳化鎢基體和耐磨涂層能顯著延長鉆針壽命,保證一致的孔徑。

鉆針磨損管理: 鉆針在加工過程中會不斷磨損,導致孔徑變小、孔壁質量變差。建立嚴格的鉆針使用次數計數器制度和定期檢測( under microscope)流程至關重要。通過MES(制造執行系統)對每支鉆針的生命周期進行追蹤,是實現預防性管理的關鍵。

材料因素:應對PCB基材的“不確定性”

材料漲縮(Shrinkage/Expansion): 覆銅板(CCL)在加工過程中受熱、濕度和內應力釋放影響,會產生微小的尺寸變化。直接按設計文件鉆孔,會因板材漲縮而導致批量性孔偏。

解決方案 - X-Ray靶標對位系統: 這是應對材料漲縮的終極武器。在鉆孔前,通過X-Ray設備掃描PCB內層預先蝕刻出的靶標(Targets),計算出板材實際漲縮的比例和偏移量。然后,鉆孔程序會自動進行補償和調整,確保鉆孔位置與內層線路完美對齊。

工藝與參數因素:尋找最優解

疊板(Stacking)技術: 通常會將2-3片板疊在一起進行鉆孔以提高效率。但疊板層數越多,最下層的板受到的振動和鉆針撓度影響越大,精度越難控制。需要根據板厚和孔徑優化疊板方案。

鉆孔參數(Drilling Parameters): 轉速(RPM)、進給速(IPM)和退刀速的匹配是一門精細的科學。最優的“Hit-Rate”(進給速/轉速)能確保鉆針清潔地切削材料,而不是摩擦或拉扯材料,從而獲得最佳的孔壁質量和最小的孔位誤差。參數設置需考慮板材類型、玻璃纖維布編織方式、鉆針直徑等。

蓋板與墊板(Entry & Backup Board): 蓋板(通常是鋁箔)的作用是定位、導鉆和減少上表面毛刺;墊板(通常是復合木板或酚醛板)的作用是支撐板料、防止出口撕裂并清潔鉆針。它們的材質和平整度對精度和孔質有直接影響。

三、我司的精度控制體系:技術與管理的雙重保障

在我們的工廠,精度控制不是某個環節的孤軍奮戰,而是一個貫穿全流程的體系。

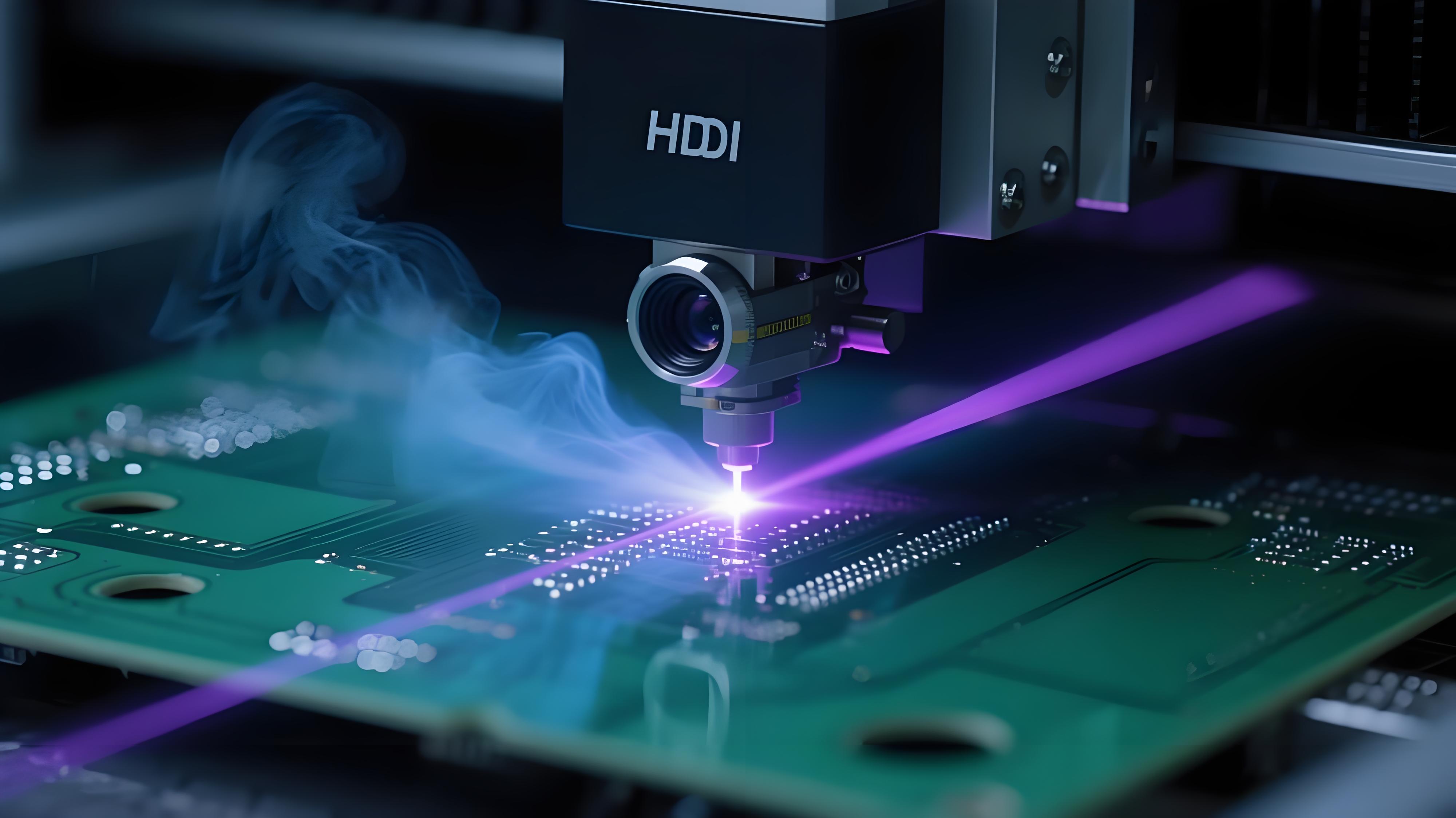

硬件投入: 我們配備了全進口的高精度數控鉆床和紫外激光鉆孔機,以滿足從常規通孔到微小盲孔的各類加工需求。所有主軸定期由原廠工程師進行校準和保養。

軟件與數據驅動: 我們的CAM工程軟件會自動優化鉆孔路徑,減少空程移動,提升效率與一致性。更重要的是,我們引入了SPC(統計過程控制)系統,實時采集和分析關鍵參數(如孔位偏差CPK值),一旦發現趨勢異常,立即觸發預警,使我們的工藝始終處于受控的、穩定的最佳狀態。

標準化流程: 從鉆針的采購、驗收、上線使用到報廢,我們有一套嚴苛的標準操作程序(SOP)。每一批板在量產前都必須執行首件檢驗(FAI),使用坐標測量機(CMM)或高倍率AOI檢測設備對孔位、孔徑進行100%驗證,合格后方可批量生產。

PCB鉆孔精度控制是一場沒有終點的競賽。從機械鉆孔到激光鉆孔,從μm到更小的單位,技術的進步不斷推動著電子行業向前發展。我們深知,唯有持續投入、深耕工藝、擁抱數據化智能制造,才能在這場關于“精度”的極致追求中保持領先,最終為客戶提供超乎預期的高可靠PCB產品,共同賦能下一代電子創新。了解更多歡迎聯系IPCB愛彼電路技術團隊