電子制造行業(yè),PCB和PCBA是兩個(gè)高頻出現(xiàn)的專業(yè)術(shù)語,無論是采購對(duì)接、生產(chǎn)加工還是技術(shù)溝通,都離不開對(duì)這兩個(gè)概念的清晰認(rèn)知。但對(duì)于行業(yè)新人或非技術(shù)崗位從業(yè)者來說,很容易將兩者混淆,甚至直接等同。事實(shí)上,PCB和PCBA雖緊密關(guān)聯(lián),卻屬于電子制造流程中兩個(gè)不同階段的產(chǎn)物,核心差異體現(xiàn)在定義、工藝、功能等多個(gè)層面。本文將從技術(shù)視角出發(fā),全面解析PCB和PCBA的區(qū)別,幫助讀者建立系統(tǒng)認(rèn)知,為實(shí)際應(yīng)用中的選型、溝通提供專業(yè)支撐。

PCB是 Printed Circuit Board 的縮寫,中文名稱為 “印刷電路板”,也常被稱為 “印制板” 或 “基板”。它是電子設(shè)備的核心載體,通過在絕緣基材上蝕刻形成導(dǎo)電圖形,為電子元器件提供固定安裝位置和電氣連接路徑。

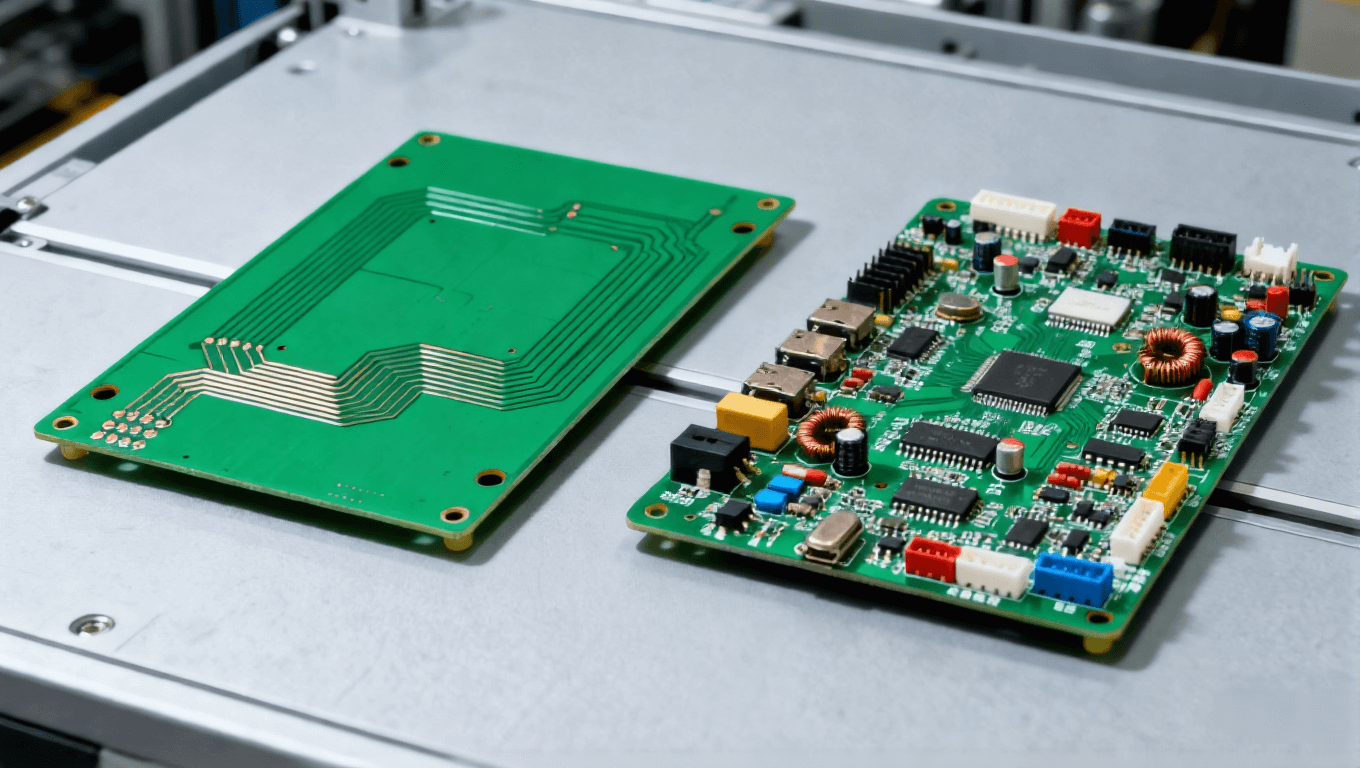

PCB的本質(zhì)是 “絕緣基板 + 導(dǎo)電線路” 的組合體,不包含任何電子元器件。其核心作用是實(shí)現(xiàn)電子元器件的物理固定和電氣互聯(lián),減少導(dǎo)線連接的混亂性,提高電子設(shè)備的可靠性和集成度。

從外觀來看,PCB 通常是硬質(zhì)或柔性的板材,表面分布著銅箔形成的線路圖案,常見的顏色有綠色、黑色、藍(lán)色等(綠色為行業(yè)主流,主要因綠色阻焊劑的防護(hù)性能更優(yōu))。根據(jù)線路層數(shù),PCB 可分為單面板、雙面板和多層板,其中多層板因集成度高,廣泛應(yīng)用于智能手機(jī)、電腦、工業(yè)控制設(shè)備等復(fù)雜電子產(chǎn)品中。

PCB的制造屬于 “基板加工” 范疇,核心工藝圍繞 “絕緣基材處理 + 導(dǎo)電線路成型” 展開,主要流程包括:

? 基材裁剪:根據(jù)產(chǎn)品尺寸需求,將原始覆銅板(絕緣基材 + 表面銅箔)裁剪為合適大小;

? 鉆孔:通過數(shù)控鉆孔設(shè)備,在基板上鉆出元器件引腳安裝孔和過孔(用于多層板層間互聯(lián));

? 線路制作:采用光刻、蝕刻工藝,將銅箔蝕刻成設(shè)計(jì)好的導(dǎo)電線路圖案,去除多余銅箔;

? 阻焊處理:在基板表面涂覆阻焊劑(常用綠色),保護(hù)導(dǎo)電線路免受氧化、劃傷,同時(shí)防止焊接時(shí)出現(xiàn)橋連短路;

? 絲印標(biāo)識(shí):在阻焊層表面印刷元器件標(biāo)號(hào)、極性標(biāo)識(shí)、公司 LOGO 等信息,方便后續(xù)元器件焊接和維修;

? 成型加工:通過沖裁或銑削工藝,將基板加工成最終產(chǎn)品形狀,同時(shí)進(jìn)行邊緣打磨、質(zhì)量檢測(cè)等工序。

整個(gè) PCB 加工過程不涉及電子元器件的裝配,最終產(chǎn)出的是 “空板”,不具備完整的電氣功能,僅為后續(xù)元器件裝配提供基礎(chǔ)載體。

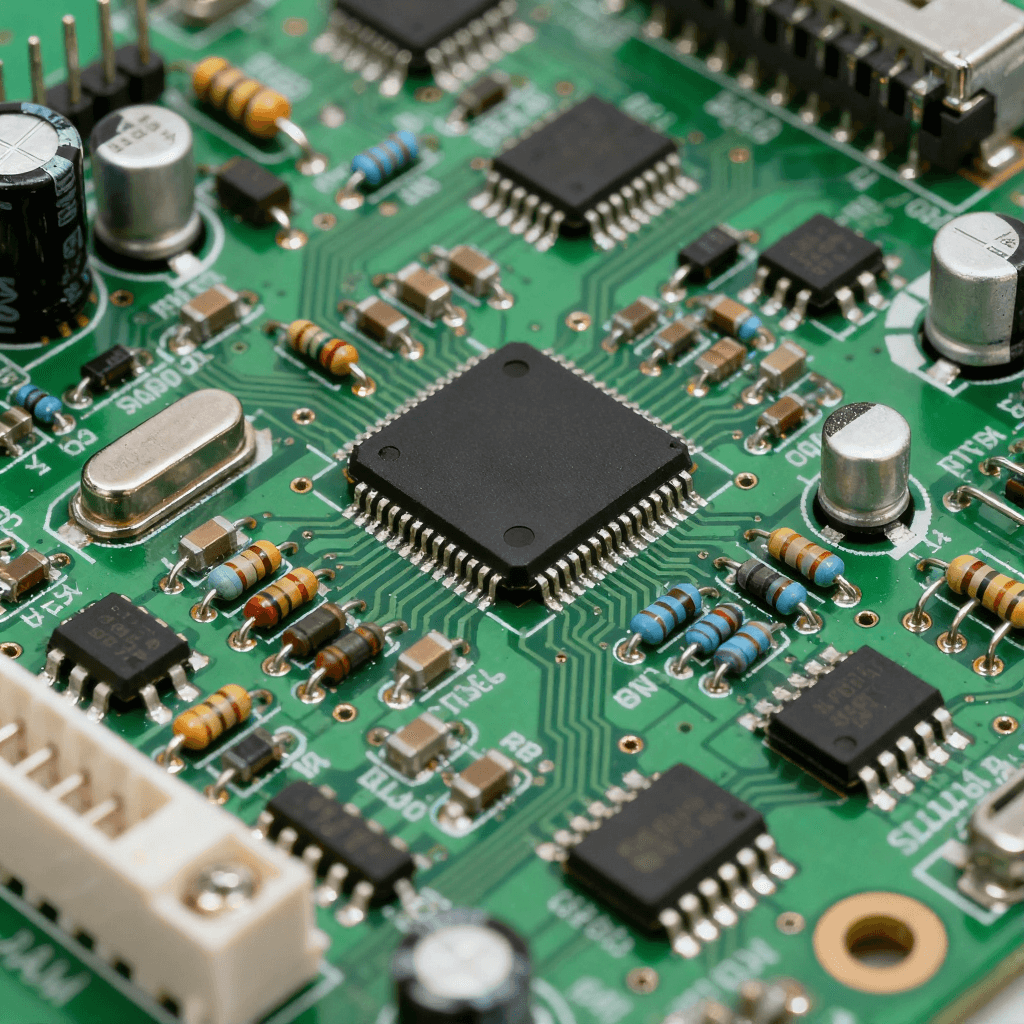

PCBA是 Printed Circuit Board Assembly 的縮寫,中文名稱為 “印刷電路板組件” 或 “印制板組裝件”。它是在 PCB 的基礎(chǔ)上,通過焊接、組裝等工藝,將電阻、電容、芯片、連接器等電子元器件固定并連接在 PCB 上,最終形成具備特定電氣功能的成品組件。

PCBA 的本質(zhì)是 “PCB + 電子元器件 + 裝配工藝” 的組合體,是具備完整電氣功能的電子組件。如果說 PCB 是 “骨架”,那么電子元器件就是 “肌肉和器官”,PCBA 則是一個(gè)完整的 “功能體”。

從外觀來看,PCBA 表面布滿了各種電子元器件,線路被元器件覆蓋,僅露出部分引腳和標(biāo)識(shí)。根據(jù)裝配工藝的不同,PCBA 可分為通孔插裝(THT)、表面貼裝(SMT)以及混合裝配三種類型。其中 SMT 工藝因元器件體積小、裝配密度高,已成為當(dāng)前 PCBA 制造的主流工藝,廣泛應(yīng)用于消費(fèi)電子、汽車電子、物聯(lián)網(wǎng)設(shè)備等領(lǐng)域。

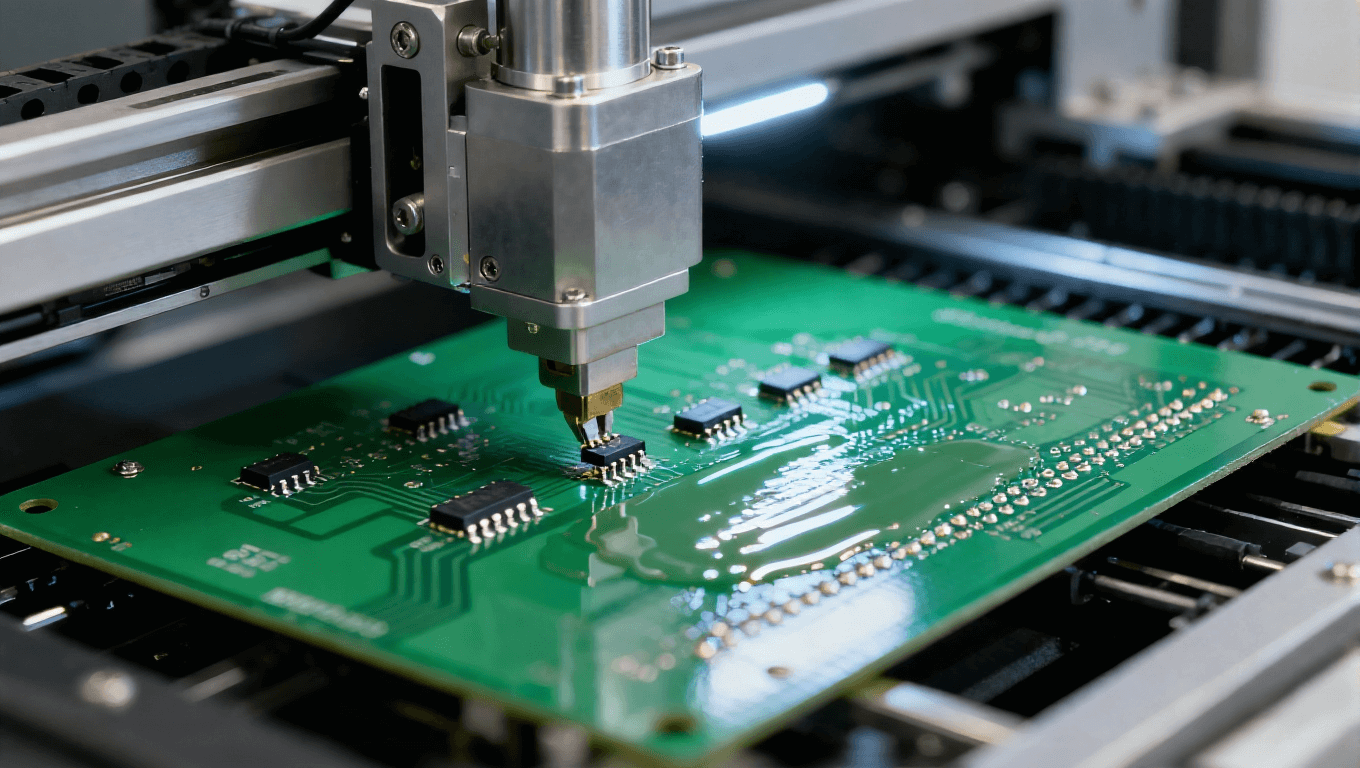

PCBA 的制造是 “基板裝配” 范疇,核心工藝圍繞 “元器件焊接 + 組裝檢測(cè)” 展開,且必須以 PCB 為基礎(chǔ)載體,主要流程包括:

? 元器件采購與檢驗(yàn):根據(jù) BOM 表(物料清單)采購對(duì)應(yīng)型號(hào)的電子元器件,通過視覺檢測(cè)、電性能測(cè)試等方式篩選合格元器件;

? PCB 預(yù)處理:對(duì) PCB 進(jìn)行清潔、烘干處理,去除表面油污和雜質(zhì),保證焊接可靠性;

? 焊接工藝:

? SMT 工藝:通過鋼網(wǎng)印刷將焊膏涂覆在 PCB 焊盤上,利用貼片機(jī)將表面貼裝元器件精準(zhǔn)放置在焊盤位置,再通過回流焊爐加熱使焊膏融化,冷卻后實(shí)現(xiàn)元器件與 PCB 的焊接固定;

? THT 工藝:將通孔元器件引腳插入 PCB 對(duì)應(yīng)的安裝孔,通過波峰焊爐使焊錫浸潤引腳和焊盤,形成焊接節(jié)點(diǎn);

? 人工補(bǔ)焊:對(duì)自動(dòng)化焊接后的 PCBA 進(jìn)行人工檢查,修補(bǔ)虛焊、漏焊、橋連等焊接缺陷;

? 清洗檢測(cè):使用專用清洗劑去除 PCBA 表面的焊膏殘留、助焊劑等雜質(zhì),隨后通過 AOI(自動(dòng)光學(xué)檢測(cè))、X-Ray 檢測(cè)、功能測(cè)試等方式,驗(yàn)證 PCBA 的焊接質(zhì)量和電氣性能;

? 組裝成型:根據(jù)產(chǎn)品需求,進(jìn)行外殼裝配、線纜連接等后續(xù)工序,最終形成完整的電子組件。

PCBA 制造完成后,具備了設(shè)計(jì)之初的電氣功能,可直接作為核心部件應(yīng)用于各類電子設(shè)備中,比如手機(jī)的主板、電腦的顯卡、工業(yè)控制器的核心板等,都是典型的 PCBA 產(chǎn)品。

通過對(duì) PCB 和 PCBA 的定義、工藝分析可以看出,兩者是電子制造流程中 “先后銜接、相互依存” 的兩個(gè)環(huán)節(jié),核心區(qū)別體現(xiàn)在以下 6 個(gè)維度:

? PCB 是 “印刷電路板”,是不包含任何電子元器件的絕緣基板 + 導(dǎo)電線路組合體,屬于 “半成品”;

? PCBA 是 “印刷電路板組件”,是 PCB 裝配電子元器件后的成品,具備完整電氣功能,屬于 “成品組件”。

簡單來說,PCB 是 PCBA 的基礎(chǔ)載體,PCBA 是 PCB 的最終應(yīng)用形態(tài),兩者的關(guān)系可概括為 “PCB + 元器件裝配 = PCBA”。

? PCB 的組成部分僅包括絕緣基材(如 FR-4 環(huán)氧樹脂板、柔性聚酰亞胺板)、導(dǎo)電銅箔、阻焊劑、絲印油墨等,無電子元器件;

? PCBA 的組成部分包括 PCB 基板、各類電子元器件(電阻、電容、電感、芯片、連接器等)、焊接材料(焊膏、焊錫絲)等,是多部件集成的組合體。

? PCB 的制造工藝聚焦于 “基板加工”,核心是導(dǎo)電線路的成型和基板防護(hù),不涉及元器件裝配,主要工藝包括蝕刻、鉆孔、阻焊、絲印等;

? PCBA 的制造工藝聚焦于 “元器件裝配”,核心是將元器件與 PCB 可靠連接,依賴 PCB 作為基礎(chǔ),主要工藝包括焊膏印刷、貼裝、回流焊 / 波峰焊、檢測(cè)等。

兩者的工藝銜接關(guān)系為:PCB 加工完成后,才能進(jìn)入 PCBA 的裝配流程,無 PCB 則無法生產(chǎn) PCBA。

? PCB 的核心作用是為電子元器件提供固定位置和電氣連接路徑,僅具備 “承載和互聯(lián)” 功能,自身無法實(shí)現(xiàn)任何電氣功能;

? PCBA 的核心作用是實(shí)現(xiàn)特定的電氣功能,如信號(hào)處理、電源管理、數(shù)據(jù)傳輸?shù)龋请娮釉O(shè)備的核心功能單元,直接決定設(shè)備的性能。

例如,一塊手機(jī) PCB 僅能提供線路連接,而裝配了芯片、內(nèi)存、射頻器件的手機(jī) PCBA(主板),才能實(shí)現(xiàn)通話、上網(wǎng)、拍照等功能。

? PCB 的應(yīng)用場(chǎng)景是 “電子制造上游”,主要作為 PCBA 生產(chǎn)的原材料,供應(yīng)給 PCBA 加工廠、電子設(shè)備制造商,不直接面向終端用戶;

? PCBA 的應(yīng)用場(chǎng)景是 “電子制造下游”,作為核心部件集成到各類電子設(shè)備中,直接面向終端產(chǎn)品,如智能手機(jī)、電腦、汽車電子、工業(yè)控制設(shè)備、醫(yī)療器械等。

? PCB 的檢測(cè)重點(diǎn)是基板質(zhì)量和線路精度,檢測(cè)項(xiàng)目包括線路寬度 / 間距、孔徑精度、阻焊層附著力、絕緣性能、耐溫性能等;

? PCBA 的檢測(cè)重點(diǎn)是焊接質(zhì)量和電氣性能,檢測(cè)項(xiàng)目包括焊點(diǎn)完整性、元器件裝配正確性、無虛焊漏焊、電氣參數(shù)達(dá)標(biāo)、功能正常等。

在電子設(shè)備研發(fā)、生產(chǎn)過程中,正確區(qū)分 PCB 和 PCBA 的差異,對(duì)采購選型、成本控制、質(zhì)量管控具有重要意義。以下是行業(yè)應(yīng)用中的關(guān)鍵注意事項(xiàng):

? 若需自主裝配元器件,或僅需基板載體,應(yīng)采購 PCB 產(chǎn)品,需明確 PCB 的層數(shù)、基材類型、線路精度、尺寸等參數(shù);

? 若需直接使用具備完整功能的組件,無需自主裝配,應(yīng)采購 PCBA 產(chǎn)品,需提供 BOM 表、PCB 文件、焊接要求等信息,由供應(yīng)商完成元器件采購和裝配。

? PCB 的成本主要由基材、銅箔厚度、線路復(fù)雜度、加工工藝難度等因素決定,相對(duì)單一;

? PCBA 的成本包括 PCB 成本、電子元器件成本、焊接加工費(fèi)、檢測(cè)費(fèi)等,其中元器件成本往往占比最高(尤其是包含芯片的 PCBA)。

企業(yè)在預(yù)算規(guī)劃時(shí),需根據(jù)自身需求選擇采購 PCB 或 PCBA,自主裝配元器件可能降低采購成本,但需承擔(dān)裝配設(shè)備投入、人工成本和質(zhì)量風(fēng)險(xiǎn)。

? 采購 PCB 時(shí),需重點(diǎn)關(guān)注基板的絕緣性能、線路蝕刻精度、孔徑公差等,避免因 PCB 質(zhì)量問題導(dǎo)致后續(xù)焊接缺陷;

? 采購 PCBA 時(shí),需重點(diǎn)關(guān)注元器件選型準(zhǔn)確性、焊接工藝穩(wěn)定性、電氣性能一致性,建議選擇具備完整檢測(cè)流程的供應(yīng)商,確保產(chǎn)品合格率。

PCB 和 PCBA 是電子制造行業(yè)中密不可分的兩個(gè)概念,核心區(qū)別在于 “是否包含電子元器件” 和 “是否具備電氣功能”。PCB 是承載電子元器件的基礎(chǔ)基板,屬于半成品;PCBA 是 PCB 裝配元器件后的功能組件,屬于成品。兩者的工藝銜接構(gòu)成了電子設(shè)備核心部件的制造流程,從 PCB 的基板加工到 PCBA 的元器件裝配,每一個(gè)環(huán)節(jié)的質(zhì)量都直接影響最終產(chǎn)品的性能。

對(duì)于電子行業(yè)從業(yè)者、采購人員或研發(fā)人員來說,清晰掌握 PCB 和 PCBA 的區(qū)別,不僅能提升工作溝通效率,還能在選型、成本控制、質(zhì)量管控等方面做出更合理的決策。隨著電子技術(shù)的不斷發(fā)展,PCB 的集成度將越來越高,PCBA 的裝配工藝也將更加精密,兩者的協(xié)同發(fā)展將持續(xù)推動(dòng)電子設(shè)備向小型化、高性能、高可靠性方向邁進(jìn)。

如果需要進(jìn)一步了解 PCB 加工工藝細(xì)節(jié)、PCBA 制造流程優(yōu)化或選型方案定制,可隨時(shí)關(guān)注我們iPCB官網(wǎng)動(dòng)態(tài),或聯(lián)系iPCB(愛彼電路)專業(yè)技術(shù)團(tuán)隊(duì)獲取一對(duì)一支持。