在5G通信、毫米波雷達和高速計算設(shè)備的驅(qū)動下,多層高頻電路板已成為高端電子設(shè)備的“神經(jīng)中樞”。這類電路板在10GHz以上頻段工作時,信號損耗需低于0.5dB/inch,阻抗公差控制在±5%以內(nèi),對材料選型和制造工藝提出了嚴苛要求。本文將深入解析其核心工藝與技術(shù)難點。

高頻電路性能的根基在于介質(zhì)材料。與傳統(tǒng)FR-4材料相比,高頻專用材料具有顯著優(yōu)勢: - 聚四氟乙烯(PTFE)基材:介電常數(shù)低至2.2,損耗因子僅0.0009,使28GHz頻段信號損耗降低40%以上 - 陶瓷填充復合材料:玻璃纖維含量僅5%,損耗因子低至0.0011,具備優(yōu)異的介電常數(shù)溫度穩(wěn)定性 - 改性聚苯醚(PPO)樹脂:兼顧低損耗和可加工性,適合復雜多層結(jié)構(gòu)

選型時需綜合評估熱導率、吸水性及銅箔結(jié)合力等關(guān)鍵參數(shù)。材料選擇不當可能導致10GHz信號衰減增加30%以上。

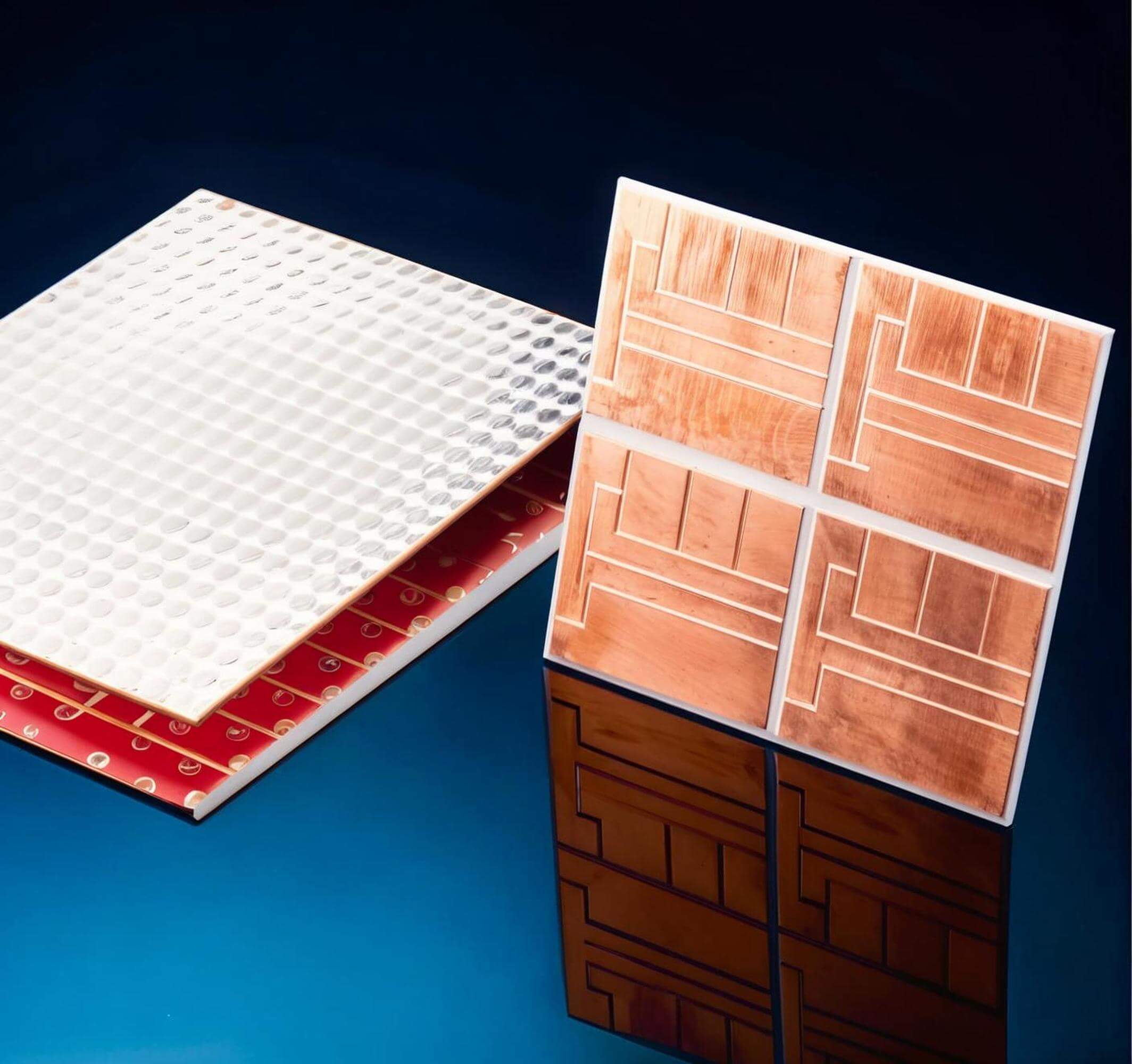

高頻多層板內(nèi)層銅面需經(jīng)特殊氧化處理: - 形成0.2~0.5mg/cm2的CuO針狀結(jié)晶,提升與樹脂的機械鎖合強度 - 阻隔銅與樹脂直接接觸,防止高溫壓合分層 - 現(xiàn)代工藝通過納米級粗糙度控制,顯著降低高頻傳輸損耗

層間結(jié)合質(zhì)量直接影響信號完整性: - 采用真空層壓技術(shù),精確控制升溫速率(1.5~5.5℃/min) - 壓力分階段施加,初期0.5Mpa防玻纖移位,后期升至3.45Mpa - 使用低流膠高頻PP片,開窗尺寸單邊預大0.5~2mm

高頻板材脆性大,鉆孔需特殊工藝: - 采用高轉(zhuǎn)速六軸鉆機實現(xiàn)0.15mm微孔 - 針對非極性材料采用等離子體處理提升孔壁附著力 - 水平沉銅技術(shù)保障高縱橫比盲孔沉銅厚度均勻性

突破二維空間限制的創(chuàng)新工藝: - 通過精密銑削在不同高頻core層上開窗 - 采用帶凸臺的壓合模具實現(xiàn)多級階梯結(jié)構(gòu) - 支持多層面立體焊接,提升40%空間利用率

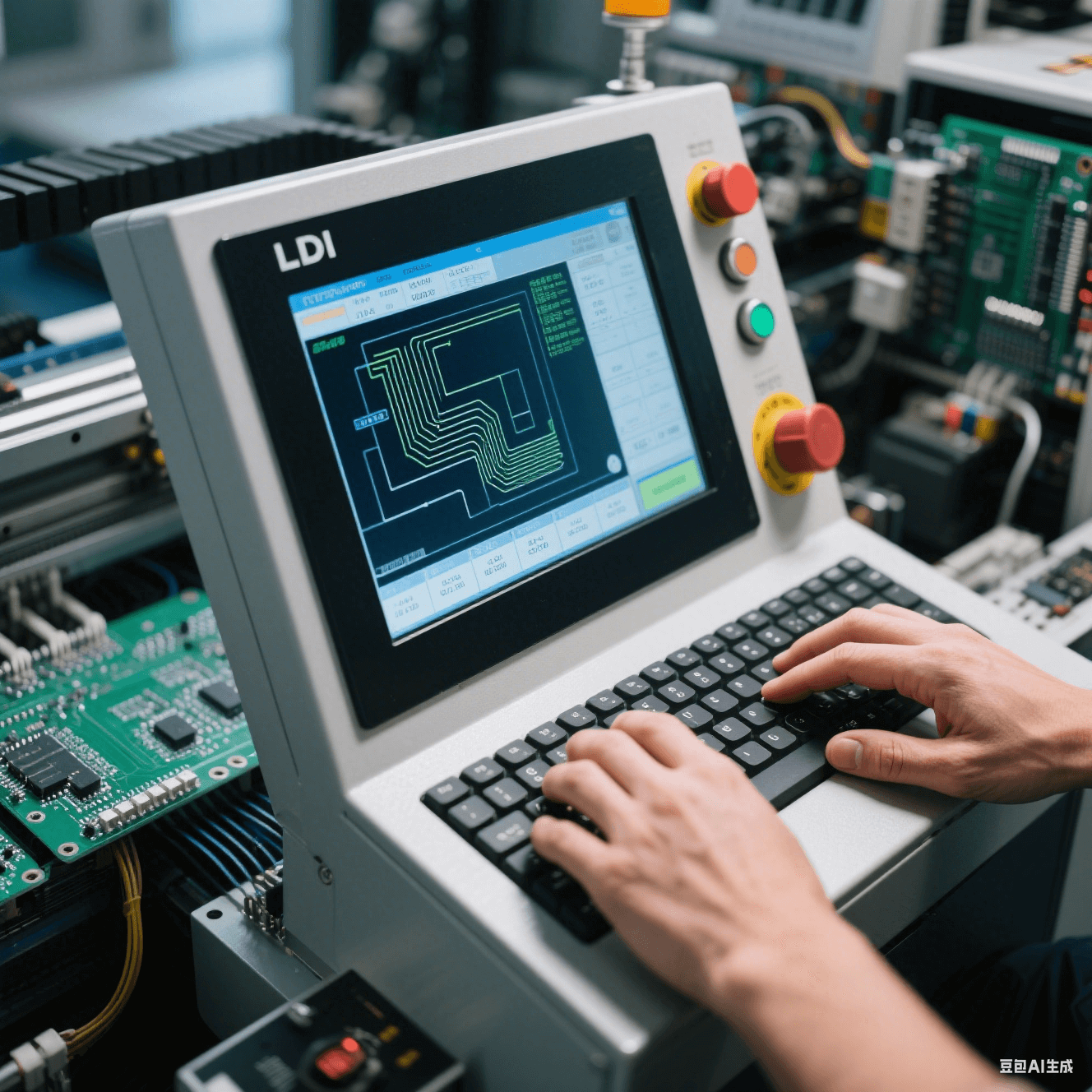

領(lǐng)先企業(yè)采用: - 激光直接成像(LDI) 技術(shù)實現(xiàn)±0.02mm線寬精度 - 動態(tài)阻抗補償設(shè)計 壓縮高速信號損耗

應(yīng)對方案包括: - 選用具備二維尺寸穩(wěn)定性的材料 - 光學對位系統(tǒng)實現(xiàn)25μm內(nèi)層間對位精度

針對大功率場景: - 層間嵌入高導熱涂層 - 表面設(shè)置銅錫合金散熱槽

多層高頻電路板正迎來新一輪變革

混合壓接技術(shù):FR-4與高頻材料混壓,兼顧性能與成本,已實現(xiàn)18GHz頻段駐波比<1.2

埋阻埋容技術(shù):通過平面電阻膜(如50Ω/□的Ni/P合金)減少表面貼裝器件

納米涂層應(yīng)用:金屬屏蔽層結(jié)合錫鈰鉍合金填充,降低信號串擾20%以上