隨著5G通信、毫米波雷達(dá)、衛(wèi)星通信等高頻應(yīng)用迅猛發(fā)展,陶瓷混壓高頻板(即使用陶瓷+FR?4等材料的混合層壓結(jié)構(gòu))成為主流高性能PCB解決方案。本文將從工藝流程、關(guān)鍵技術(shù)、材料選型和質(zhì)量控制四大方面深入剖析,助力廠商提升制板技術(shù)與市場(chǎng)競(jìng)爭(zhēng)力。

典型流程包括:

基材準(zhǔn)備:FR?4 和陶瓷基板分別經(jīng)過(guò)清洗烘烤(約150℃,FR?4 約360分鐘,陶瓷約120分鐘)。

圖形制程:內(nèi)層成像→酸蝕→AOI 檢測(cè)。

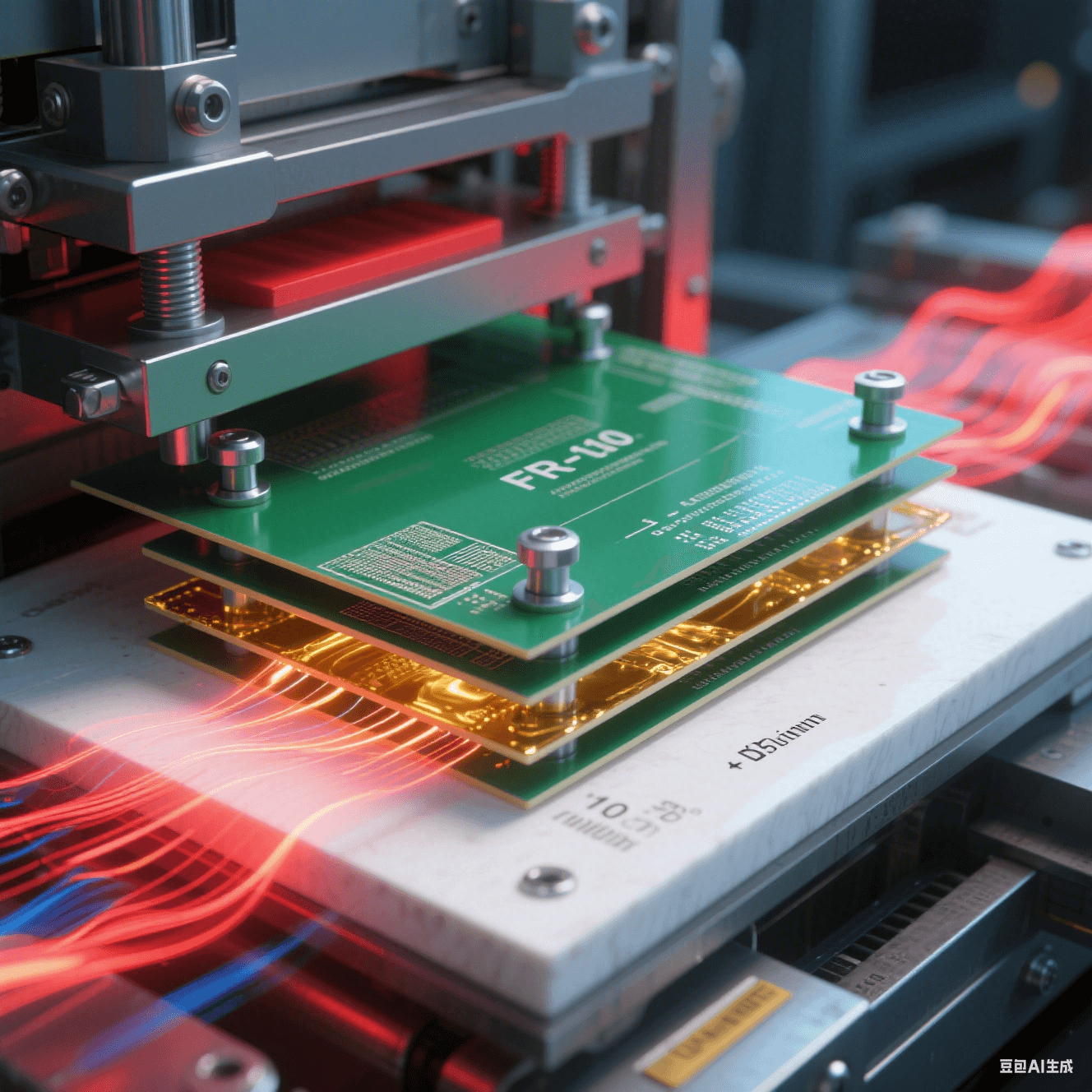

混壓層壓:在“棕化”狀態(tài)下進(jìn)行層壓處理,建議溫度110℃×60分鐘,采用4 顆鉚釘定位、200分鐘壓合,分段調(diào)整壓力以確保對(duì)位穩(wěn)定。

鉆孔與鍍通孔:包括樹(shù)脂塞孔、微蝕減銅、電鍍等,保證孔壁導(dǎo)電性與材料匹配。

外層成型與表面處理:外層覆膜、蝕刻、防焊、打孔、鍍金(如ENIG)、飛針/AOI檢測(cè)封板。

使陶瓷基板表面形成微結(jié)構(gòu),有利于樹(shù)脂浸潤(rùn);

建議壓合中段延長(zhǎng)20min,高壓段和低壓段時(shí)間微調(diào),提高層間結(jié)合強(qiáng)度。

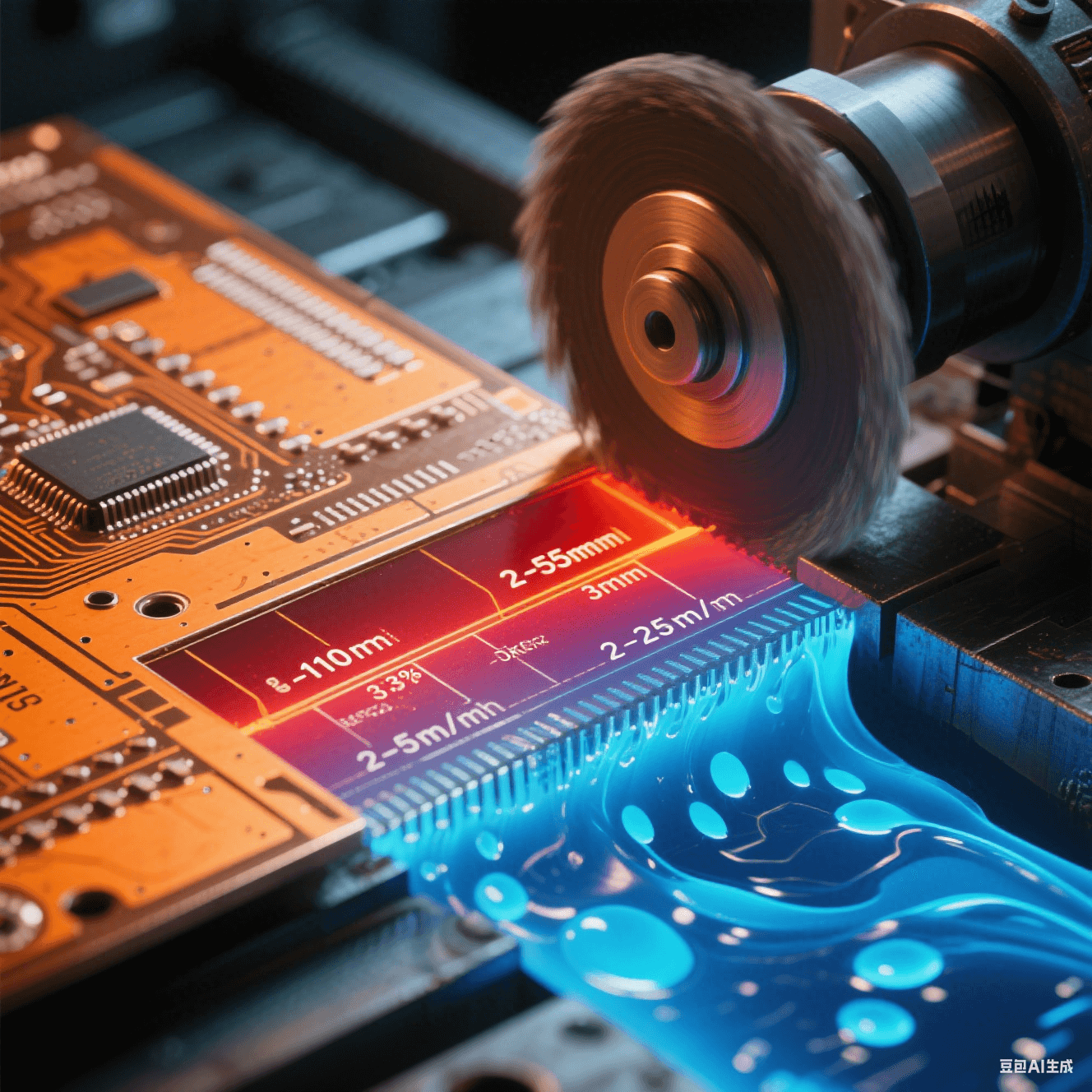

控制減銅速度在2?5?m/min,多次磨除工藝可避免銅厚不均、孔塞失效,提升信號(hào)一致性。

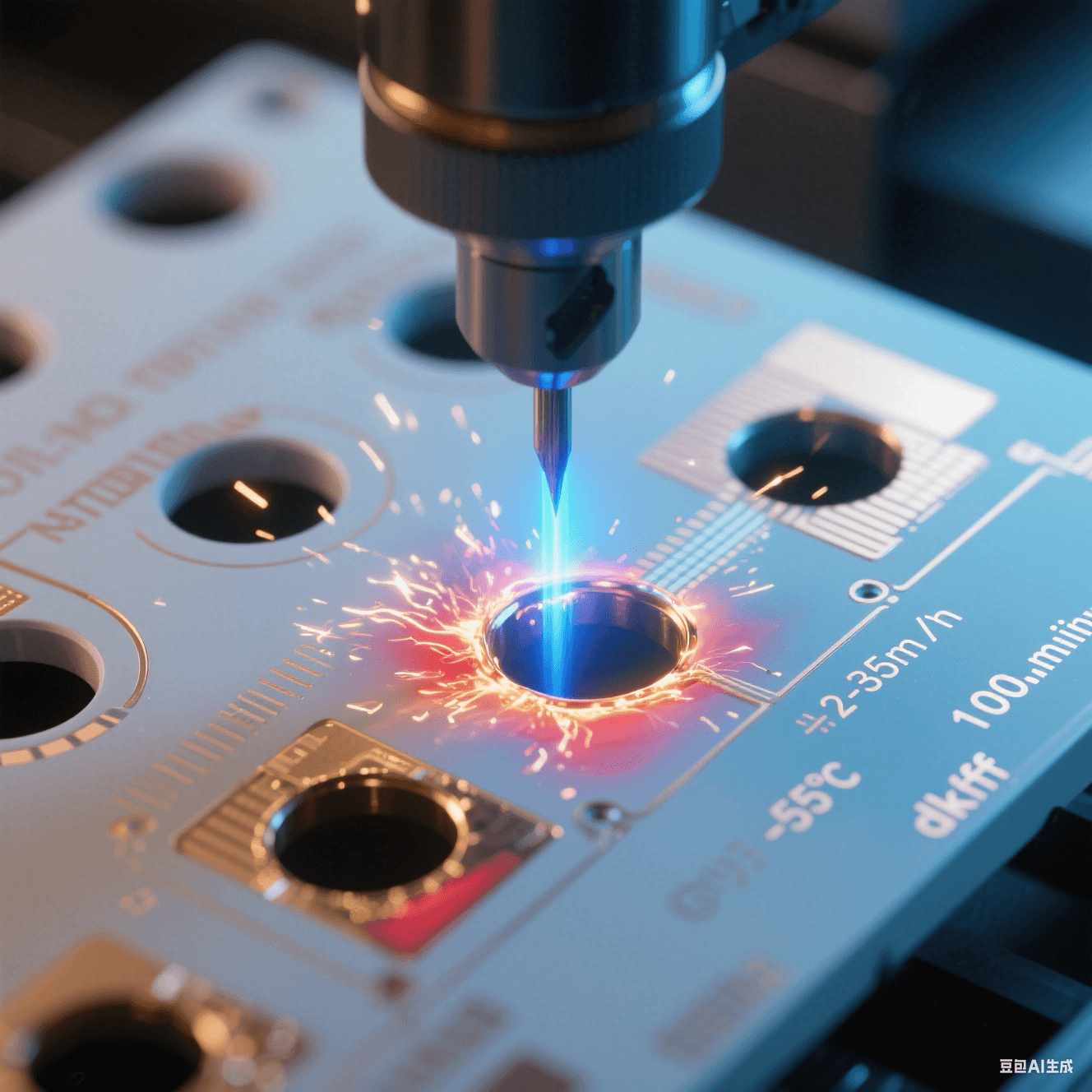

常采用激光打孔與切割進(jìn)行陶瓷成孔、開(kāi)槽;

金屬化技術(shù)(金/銀/銅層)與基板快速活化工藝相配合,確保金屬層厚度可控(1μm–1mm),粘接強(qiáng)度高。

材料 | 特性 | 應(yīng)用 |

陶瓷基板(Al?O?、AlN) | 高導(dǎo)熱、低介電常數(shù)穩(wěn)定、耐高溫 | 高頻信號(hào)層、熱管理關(guān)鍵區(qū)域 |

FR?4 | 成本低、易加工 | 輔助層、低頻控制層 |

高頻復(fù)合材料(Rogers RO3010、RO3003) | Dk ≈10–3、Df ≈0.0013、CTE低 | 天線、雷達(dá)與毫米波通信核心層 |

RO3010 材料在10GHz 下介電常數(shù)為≈10.2,Df≈0.0013,Z向熱穩(wěn)定性低至-3ppm/℃,適合極端環(huán)境下的頻率穩(wěn)定性要求。

AOI / 飛針 + X?ray檢測(cè):確保內(nèi)外層線路完整、孔壁電鍍可靠;

熱循環(huán)與熱沖擊測(cè)試:常做-55℃~+150℃循環(huán)驗(yàn)證,分層率控制在<0.1%;

阻抗與插損測(cè)試:50Ω微帶線阻抗偏差控制±5%; 高頻板插損≤0.001–0.002 @10GHz;

金屬層厚度與粘接強(qiáng)度檢測(cè):保證激光金屬化層≥1μm,結(jié)合力足夠支撐后續(xù)回流焊。

信號(hào)性能提升:低Df材料+高精度阻抗控制,實(shí)現(xiàn)毫米波頻段優(yōu)異表現(xiàn);

熱穩(wěn)定與結(jié)構(gòu)可靠:陶瓷高導(dǎo)熱特性結(jié)合多孔樹(shù)脂粘結(jié),熱應(yīng)力控制更佳;

市場(chǎng)潛力增強(qiáng):低介電混合結(jié)構(gòu)適配5G、雷達(dá)、衛(wèi)星通信,對(duì)標(biāo)國(guó)際高端PCB 市場(chǎng),展現(xiàn)國(guó)產(chǎn)制造競(jìng)爭(zhēng)力。

通過(guò)完善的 棕化層壓、微蝕減銅、激光金屬化 等工藝技術(shù),以及嚴(yán)格的質(zhì)量控制,陶瓷混壓高頻板 可在高頻信號(hào)傳輸、熱性能和結(jié)構(gòu)可靠性等方面顯著提升。適用于雷達(dá)、5G天線與衛(wèi)星通信等高端應(yīng)用領(lǐng)域。